發(fā)布時間:2022-05-06所屬分類:農(nóng)業(yè)論文瀏覽:1次

摘 要: 摘要:我國地域差異大、農(nóng)作物種類和種植模式多樣,農(nóng)業(yè)機(jī)械具有多功能、小批量、定制化及多樣化的用戶需求特征。當(dāng)前國內(nèi)農(nóng)業(yè)機(jī)械制造企業(yè)產(chǎn)品研發(fā)普遍以跟蹤、仿制為主,存在研發(fā)周期長、效率低、產(chǎn)品可靠性差等問題,企業(yè)和產(chǎn)品的競爭力低下、缺乏核心自主技術(shù),已

摘要:我國地域差異大、農(nóng)作物種類和種植模式多樣,農(nóng)業(yè)機(jī)械具有多功能、小批量、定制化及多樣化的用戶需求特征。當(dāng)前國內(nèi)農(nóng)業(yè)機(jī)械制造企業(yè)產(chǎn)品研發(fā)普遍以跟蹤、仿制為主,存在研發(fā)周期長、效率低、產(chǎn)品可靠性差等問題,企業(yè)和產(chǎn)品的競爭力低下、缺乏核心自主技術(shù),已成為制約我國農(nóng)業(yè)機(jī)械企業(yè)可持續(xù)發(fā)展的瓶頸。智能化設(shè)計技術(shù)以滿足用戶定制化、多樣化需求為目標(biāo),以知識工程(KBE)、數(shù)據(jù)管理(DM)、人工智能(AI)、虛擬仿真等現(xiàn)代信息技術(shù)為手段,通過整合農(nóng)業(yè)機(jī)械全生命周期過程中上下游相關(guān)企業(yè)已有資源,集成產(chǎn)品數(shù)據(jù)管理(PDM)和產(chǎn)品生命周期管理(PLM)的協(xié)同設(shè)計平臺,實(shí)現(xiàn)農(nóng)業(yè)機(jī)械設(shè)計過程的協(xié)同化、自動化和智能化,是提高我國農(nóng)業(yè)機(jī)械設(shè)計水平的關(guān)鍵。本文針對農(nóng)業(yè)機(jī)械特點(diǎn),對農(nóng)業(yè)機(jī)械智能化設(shè)計技術(shù)的定義、技術(shù)體系、關(guān)鍵技術(shù)及發(fā)展現(xiàn)狀進(jìn)行了深入剖析,重點(diǎn)總結(jié)了近年來計算機(jī)輔助設(shè)計(CAD)、模塊化設(shè)計、知識工程、虛擬仿真、PDM/PLM協(xié)同設(shè)計等智能化設(shè)計關(guān)鍵技術(shù)的研究現(xiàn)狀與發(fā)展趨勢,并提出了農(nóng)業(yè)機(jī)械智能化設(shè)計領(lǐng)域未來發(fā)展趨勢,為農(nóng)業(yè)機(jī)械設(shè)計技術(shù)發(fā)展提供參考。

關(guān)鍵詞:農(nóng)業(yè)機(jī)械;智能化設(shè)計;CAD/CAE;模塊化設(shè)計;知識工程;虛擬仿真

0 引言

在當(dāng)前工程設(shè)計從傳統(tǒng)的數(shù)據(jù)資源密集型向知識信息密集型轉(zhuǎn)化的背景下,新產(chǎn)品設(shè)計逐漸向智能化、集成化、虛擬化、網(wǎng)絡(luò)化、全球化方向發(fā)展。以信息處理為主的智能化設(shè)計,能夠滿足多樣化、定制化市場需求,避免大量重復(fù)工作,縮短研發(fā)周期,增強(qiáng)產(chǎn)品競爭力,已廣泛應(yīng)用于航空航天…、汽車嵋。、船舶"1、機(jī)床”’等先進(jìn)制造領(lǐng)域,被譽(yù)為“面向2l 世紀(jì)的先進(jìn)設(shè)計技術(shù)”。

相比之下,農(nóng)業(yè)機(jī)械產(chǎn)品設(shè)計的智能化程度與上述領(lǐng)域還存在較大差距。具體而言,農(nóng)業(yè)機(jī)械產(chǎn)品具有種類繁多、作業(yè)環(huán)境復(fù)雜、工況多變、使用季節(jié)性強(qiáng)、配置需求多樣、單產(chǎn)品市場需求規(guī)模小等特點(diǎn),其智能化設(shè)計是一個知識密集的復(fù)雜過程,涉及機(jī)械設(shè)計、農(nóng)機(jī)農(nóng)藝、CAD/CAE/CAM(Computer aided design/Computer aided engineering/Computer aided manufacturing)、人工智能與知識融合、知識管理和網(wǎng)絡(luò)協(xié)同仿真等多領(lǐng)域的技術(shù)和方法。近年來,國際農(nóng)機(jī)企業(yè)間競爭愈發(fā)激烈,為提升產(chǎn)品研發(fā)效率,搶占市場先機(jī),如約翰迪爾(John Deere)、凱斯紐荷蘭(CNH)、愛科(AGCO)和久保田(Kubota) 等國外知名企業(yè)應(yīng)用各種自動化及信息技術(shù)手段,紛紛建立了以PDM/PLM(Product data management/ Product lifeeycle management)為支撐的產(chǎn)品研發(fā)體系和知識積累平臺。雖然我國農(nóng)業(yè)機(jī)械產(chǎn)量穩(wěn)居世界第一,但國內(nèi)企業(yè)正面臨來自目標(biāo)市場多層面競爭的嚴(yán)峻挑戰(zhàn)。當(dāng)前以跟蹤和仿造國外產(chǎn)品為主的研發(fā)模式明顯存在設(shè)計周期長、效率低、設(shè)計可靠性差等問題,導(dǎo)致企業(yè)核心技術(shù)自主知識產(chǎn)權(quán)水平普遍偏低,企業(yè)競爭力不強(qiáng),單純依靠國內(nèi)農(nóng)機(jī)補(bǔ)貼政策無法保證農(nóng)機(jī)企業(yè)的可持續(xù)發(fā)展。

《中國制造2025》明確指出,農(nóng)業(yè)機(jī)械制造業(yè)發(fā)展的重點(diǎn)任務(wù)就是加強(qiáng)行業(yè)技術(shù)標(biāo)準(zhǔn)體系、行業(yè)信息化數(shù)據(jù)服務(wù)系統(tǒng)、行業(yè)試驗(yàn)檢測能力、產(chǎn)品數(shù)字化設(shè)計平臺建設(shè),推動數(shù)字化、智能化、清潔生產(chǎn)、虛擬制造、網(wǎng)絡(luò)制造、并行制造、模塊化、快速資源重組技術(shù)的應(yīng)用。《農(nóng)業(yè)機(jī)械發(fā)展行動方案(2016— 2025)》也明確要求,加強(qiáng)重點(diǎn)關(guān)鍵技術(shù)攻關(guān),推動數(shù)字化、智能化等先進(jìn)技術(shù)與農(nóng)業(yè)機(jī)械制造技術(shù)的深度融合,促進(jìn)我國由農(nóng)機(jī)制造大國向制造強(qiáng)國轉(zhuǎn)變,顯著提高農(nóng)業(yè)機(jī)械有效供給能力。

本文在分析國內(nèi)外智能化設(shè)計技術(shù)發(fā)展現(xiàn)狀基礎(chǔ)上,重點(diǎn)分析當(dāng)前農(nóng)業(yè)機(jī)械智能化設(shè)計技術(shù)的研究熱點(diǎn),闡述歸納用戶需求描述和分析、產(chǎn)品模塊化設(shè)計、計算機(jī)輔助設(shè)計建模技術(shù)、知識工程 (Knowledge based engineering,KBE)、虛擬仿真與虛擬試驗(yàn)驗(yàn)證、基于PDM/PLM的協(xié)同設(shè)計等相關(guān)技術(shù)在農(nóng)業(yè)機(jī)械智能化設(shè)計方面的典型應(yīng)用,并在此基礎(chǔ)上,結(jié)合我國農(nóng)業(yè)機(jī)械設(shè)計現(xiàn)狀,展望農(nóng)業(yè)機(jī)械智能化設(shè)計未來發(fā)展趨勢,以期為我國農(nóng)業(yè)機(jī)械設(shè)計制造提供參考。

1 智能化設(shè)計技術(shù)概述

1.1智能化設(shè)計

智能化設(shè)計是結(jié)合KBE和計算機(jī)輔助設(shè)計理論的現(xiàn)代設(shè)計方法,旨在通過對設(shè)計人員在設(shè)計活動中的認(rèn)知和行為特征的模擬,使設(shè)計系統(tǒng)能夠運(yùn)用豐富的知識(如專家經(jīng)驗(yàn)、設(shè)計手冊、標(biāo)準(zhǔn)、行業(yè)規(guī)范等)進(jìn)行推理、判斷、決策,實(shí)現(xiàn)產(chǎn)品設(shè)計的定制化、自動化、智能化¨1。

1.2智能化設(shè)計特點(diǎn)

以現(xiàn)代設(shè)計理論和方法為指導(dǎo),以知識為依托、以人工智能技術(shù)為實(shí)現(xiàn)手段、以傳統(tǒng)CAD技術(shù)為數(shù)值計算和圖形處理工具,以設(shè)計自動化為目的,是當(dāng)前智能化設(shè)計的顯著特點(diǎn)。具有專業(yè)領(lǐng)域知識庫、可利用知識求解相關(guān)設(shè)計問題、具備協(xié)調(diào)數(shù)據(jù)庫和圖形庫等多種資源的能力,是當(dāng)前智能化設(shè)計系統(tǒng)與傳統(tǒng)CAD的根本區(qū)別。

隨著大數(shù)據(jù)、智能制造、并行工程、虛擬現(xiàn)實(shí)技術(shù)(Virtual reality,VR)、多領(lǐng)域協(xié)同仿真技術(shù)(Multi. domain CO.simulation,MDCS)等概念的興起,智能化設(shè)計正向更高層次的自動化方向發(fā)展,以支持大規(guī)模的多學(xué)科、多領(lǐng)域知識集成。未來智能化設(shè)計技術(shù)將重點(diǎn)突出“以人為本”的設(shè)計思想,強(qiáng)調(diào)網(wǎng)絡(luò)及分布式數(shù)據(jù)庫環(huán)境下的多個獨(dú)立智能體(Agent)協(xié)同合作,實(shí)現(xiàn)產(chǎn)品設(shè)計集成化、并行化、協(xié)同化和網(wǎng)絡(luò)化。

產(chǎn)品設(shè)計過程實(shí)質(zhì)是一個反復(fù)決策過程,包括用戶需求評估、設(shè)計過程決策、技術(shù)問題決策和評價性決策,而在決策過程中,用戶需求的模糊性、設(shè)計空間的約束性、設(shè)計過程的復(fù)雜性、設(shè)計結(jié)果的多樣性及其相對準(zhǔn)確性,使智能化設(shè)計系統(tǒng)存在不同于其他智能系統(tǒng)的特殊困難,具體如下:

(1)用戶明確需求及隱性需求的正確描述及有效分析,即從市場需求、同業(yè)競爭力、企業(yè)現(xiàn)狀等多方位綜合評估分析,深入挖掘產(chǎn)品設(shè)計與用戶需求之間的轉(zhuǎn)換和映射關(guān)系,實(shí)現(xiàn)產(chǎn)品的定制化生產(chǎn)。

(2)設(shè)計任務(wù)的合理分解及其子任務(wù)之間相互關(guān)系的正確描述,即如何將產(chǎn)品的決策空間恰當(dāng)?shù)胤譃闆Q策子空間,使有關(guān)決策在相應(yīng)的子系統(tǒng)內(nèi)有效進(jìn)行,并實(shí)現(xiàn)決策結(jié)果的自動整合,以適應(yīng)任務(wù)的多層次性和多目標(biāo)性。

(3)如何充分表達(dá)各種異構(gòu)知識及構(gòu)建擁有良好組織結(jié)構(gòu)知識庫,對不同類型的知識和數(shù)據(jù)進(jìn)行合理的表示、分類、組織和管理。

(4)高效的知識推理機(jī)制及產(chǎn)品再設(shè)計的集成,即如何針對設(shè)計問題特點(diǎn)和知識表現(xiàn)形式,采用相應(yīng)的推理機(jī)制提高知識的重用率和利用率,并可根據(jù)再設(shè)計知識確定回溯點(diǎn)和相應(yīng)參數(shù)的修改,實(shí)現(xiàn)產(chǎn)品再設(shè)計。

1.3 智能化設(shè)計技術(shù)體系

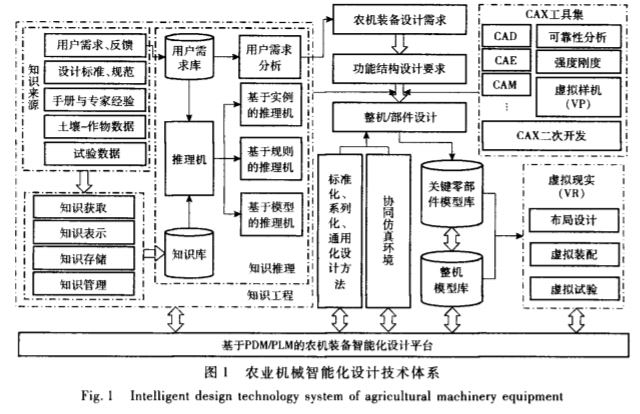

分析農(nóng)業(yè)機(jī)械產(chǎn)品及設(shè)計特點(diǎn),綜合運(yùn)用知識工程原理及數(shù)字化建模、虛擬仿真和虛擬試驗(yàn)驗(yàn)證技術(shù);基于PDM/PLM、集成CAX等通用軟件,構(gòu)建基于知識的農(nóng)業(yè)機(jī)械智能化設(shè)計通用基礎(chǔ)平臺;通過指導(dǎo)產(chǎn)品設(shè)計,形成智能化設(shè)計標(biāo)準(zhǔn)規(guī)范和框架體系,如圖1所示。

2農(nóng)業(yè)機(jī)械智能化設(shè)計關(guān)鍵技術(shù)

將農(nóng)業(yè)機(jī)械智能化設(shè)計關(guān)鍵技術(shù)重點(diǎn)概括為用戶需求分析、模塊化設(shè)計、計算機(jī)輔助設(shè)計建模技術(shù)、知識工程、虛擬仿真和虛擬試驗(yàn)驗(yàn)證、基于 PDM/PLM的協(xié)同設(shè)計等6方面,并對其技術(shù)發(fā)展現(xiàn)狀進(jìn)行深入分析。

2.1用戶需求描述與分析

用戶需求(Customer requirements,CRs)通常具有明顯的特性,如多樣性、層次性、動態(tài)性、模糊性、優(yōu)先性等∞1。在當(dāng)前競爭激烈的農(nóng)機(jī)市場,農(nóng)機(jī)企業(yè)越來越注重設(shè)計出用戶滿意度高、價格低的產(chǎn)品,如何對用戶需求進(jìn)行有效分析,為優(yōu)化產(chǎn)品設(shè)計提供決策支持,是農(nóng)業(yè)機(jī)械制造業(yè)當(dāng)前迫切需要解決的問題。

一般通過分析、數(shù)據(jù)挖掘和預(yù)測等方式滿足用戶需求,實(shí)現(xiàn)農(nóng)機(jī)產(chǎn)品的定制化設(shè)計。Kano模型¨1 和產(chǎn)品質(zhì)量功能配置模型(Quality function deployment,QFD)¨1是用戶需求描述和分析的典型代表。其中,Kano模型是一種對CRs分類和優(yōu)先排序的有用工具,其特點(diǎn)是將用戶需求分為五大需求,如圖2所示,通過標(biāo)準(zhǔn)化的問卷調(diào)查解決產(chǎn)品屬性定位問題,以提高用戶滿意度。QFD是一種用戶需求驅(qū)動的產(chǎn)品設(shè)計開發(fā)方法,代表了從傳統(tǒng)設(shè)計方法向現(xiàn)代設(shè)計方式的轉(zhuǎn)變,其核心技術(shù)產(chǎn)品質(zhì)量屋 (House of quality,HOQ)采用矩陣圖解方法建立用戶需求和技術(shù)需求之間的關(guān)系,如圖3所示。

對于CRs的描述和分析,JIN等”5針對競爭性產(chǎn)品的在線評論,提出了考慮信息的代表性、可比性和多樣性的優(yōu)化問題,并利用3種貪婪算法進(jìn)行最優(yōu)求解,實(shí)現(xiàn)客戶關(guān)注產(chǎn)品的細(xì)粒度級別分析。 WANG等¨叫提出了基于樸素貝葉斯方法來描述客戶的技術(shù)功能需求和主觀偏好,并根據(jù)具體屬性和設(shè)計參數(shù)進(jìn)行映射。張宇博…1提出一種Kano模型改進(jìn)下基于交互式遺傳算法(Interactive genetic algorithm,IGA)的產(chǎn)品配置決策方法,從產(chǎn)品定制屬性的有效識別和合理設(shè)置角度出發(fā),進(jìn)一步降低產(chǎn)品定制過程中的復(fù)雜性,優(yōu)化設(shè)計體驗(yàn)。 KAHRAMAN等¨。提出一種集成模糊QFD和模糊 ANP的產(chǎn)品設(shè)計模型,以確定產(chǎn)品設(shè)計中需考慮的技術(shù)要求。利用模糊理論求解用戶需求重要權(quán)重已成為解決用戶需求不確定性的重要手段。

為解決傳統(tǒng)Kano模型和QFD模型的固有不足,JI等¨2J和HE等¨劉將Kano模型的定性和定量結(jié)果用非線性規(guī)劃模型集成到QFD中,從而在企業(yè)滿意度和客戶滿意度的最佳平衡下,實(shí)現(xiàn)最優(yōu)設(shè)計方案。PAKIZEHKAR等’141通過整合Kano模型、 AHP和QFD實(shí)現(xiàn)了客戶需求的識別和優(yōu)化。此外,引入公理化設(shè)計(Axiomatic design,AD)理論等現(xiàn)代設(shè)計方法實(shí)現(xiàn)用戶需求與設(shè)計參數(shù)之間的映射轉(zhuǎn)化也是當(dāng)前的研究熱點(diǎn)之一,如ASHTIANY等¨糾利用AD理論,結(jié)合QFD和生態(tài)設(shè)計理念,實(shí)現(xiàn)了 Beech Baron 58輕型雙引擎飛機(jī)的再設(shè)計。AD理論通常由客戶域、功能域、物理域和工藝域等4個域組成。利用兩條設(shè)計公理和若干定理及推論實(shí)現(xiàn)域之間的映射,完成從抽象到具體的設(shè)計過程。楊汝靜‘61集成AD和QFD實(shí)現(xiàn)了機(jī)床方案設(shè)計需求信息的功能轉(zhuǎn)化,為數(shù)控機(jī)床的實(shí)例檢索提供了依據(jù)。 DU等‘1釗提出了基于AD理論和QFD模型的面向重用的舊產(chǎn)品再設(shè)計方法。

此外,國內(nèi)外學(xué)者也對用戶需求建模和集成知識的需求描述進(jìn)行了探索。SIM等Ⅲ1提出了基于本體角色驅(qū)動的用戶需求模型; sINGHAPuTTANGKuL等¨馴開發(fā)了一種基于模糊知識的決策支持系統(tǒng)質(zhì)量功能自動部署(KBDSS— QFD)工具,以解決高層住宅設(shè)計早期的評估決策問題。ZHAI等¨引提出了一種基于粗集理論的改進(jìn)模糊QFD方法的新擴(kuò)展,建立基于QFD的產(chǎn)品設(shè)計專家系統(tǒng),提高了設(shè)計目標(biāo)的可辨性。綜上,用戶需求研究主要集中在基于集合理論、本體理論等方法的需求描述和基于模糊理論的需求轉(zhuǎn)化映射等方面。當(dāng)前基于用戶需求的設(shè)計面臨以下問題:

(1)用戶需求的一致性描述

為了快速提高用戶需求的標(biāo)準(zhǔn)化程度,保證 CRs設(shè)計過程的準(zhǔn)確性和一致性,需要從時間維度、過程維度、空間維度等方面建立多層次的用戶需求模型。

(2)預(yù)測和挖掘用戶需求

云計算和人工智能的興起,使得通過互聯(lián)網(wǎng)和物聯(lián)網(wǎng)收集用戶數(shù)據(jù)成為可能,從海量數(shù)據(jù)中挖掘用戶行為模式和使用習(xí)慣,預(yù)測CRs,確定隱藏需求已成為分析CRs的重要手段。

(3)用戶需求的轉(zhuǎn)化和映射

為保證CRs到工程技術(shù)特征轉(zhuǎn)換的一致性、準(zhǔn)確性和時效性,需要建立用戶域到功能域的轉(zhuǎn)換模型,包括動態(tài)的、模糊的以及隱性的CRs。

2.2農(nóng)業(yè)機(jī)械模塊化設(shè)計

模塊化設(shè)計是在產(chǎn)品功能分析基礎(chǔ)上,劃分并設(shè)計出一系列功能模塊,通過模塊的選擇和組合,構(gòu)成不同產(chǎn)品,以滿足用戶定制需求。2…。研究發(fā)現(xiàn),對于農(nóng)業(yè)機(jī)械這種具有特殊要求的復(fù)雜產(chǎn)品,應(yīng)用現(xiàn)有技術(shù),在共性單元?dú)w并形成模塊方面,尚不能得到有效解決,產(chǎn)生的模塊適應(yīng)范圍較小,且數(shù)量偏多,不能充分發(fā)揮模塊化設(shè)計的優(yōu)勢¨“。因此,針對農(nóng)業(yè)機(jī)械模塊化設(shè)計,國內(nèi)外相關(guān)研究主要集中在模塊劃分(識別)和模塊優(yōu)化與評價方面。

2.2.1模塊劃分方法

目前,常用的模塊劃分方法可大致分為啟發(fā)式、聚類式和其他方法。其中,啟發(fā)式方法根據(jù)不同的工程應(yīng)用背景構(gòu)建數(shù)學(xué)規(guī)劃模型,并采用啟發(fā)式算法獲取最優(yōu)模塊劃分方案,其求解過程如圖4所示。一般啟發(fā)式方法主要應(yīng)用啟發(fā)式遺傳算法、基于約束的遺傳算法、組合編碼遺傳算法、混合多目標(biāo)蛙跳算法等心2。2“。羅石林心5 3通過計算零部件間的關(guān)聯(lián)度建立了山地農(nóng)機(jī)設(shè)計結(jié)構(gòu)矩陣(Design structure matrix,DSM),分別運(yùn)用遺傳算法和遺傳模擬退火算法,實(shí)現(xiàn)了山地農(nóng)機(jī)產(chǎn)品的模塊化處理。

聚類式方法利用設(shè)計矩陣、圖論、復(fù)雜網(wǎng)絡(luò)等方法對產(chǎn)品元素的拓?fù)潢P(guān)系進(jìn)行形式化表達(dá),并利用聚類算法實(shí)現(xiàn)零部件成組/聚類的模塊劃分,其一般求解過程如圖5所示。常見的方法有兩種:基于DSM聚類的模塊劃分方法和基于圖論的模塊劃分方法‘2“2 81。ALGEDDAWY【291采用網(wǎng)格理論和DSM 矩陣編制模塊化代碼。KUSIAK等¨叫以圖論為工具表達(dá)零部件間的各種物理連接關(guān)系,采用定性的啟發(fā)式規(guī)則實(shí)現(xiàn)了模塊化組件的識別,并嘗試采用模糊神經(jīng)網(wǎng)絡(luò)算法探索產(chǎn)品性能和成本之間的平衡點(diǎn)。

研究發(fā)現(xiàn),啟發(fā)式方法極易陷入局部最優(yōu),而基于DSM和圖論的聚類式方法,其矩陣變化過程和聚類過程極其復(fù)雜,不適合復(fù)雜產(chǎn)品的模塊劃分,因此,部分學(xué)者嘗試通過多種方法集成實(shí)現(xiàn)復(fù)雜產(chǎn)品的模塊化設(shè)計。其中,SCHUH等"¨提出一種面向高度集成機(jī)電產(chǎn)品的模塊化產(chǎn)品平臺(Modular product platforms,MPP)設(shè)計方法,該方法應(yīng)用擴(kuò)展的AD理論將復(fù)雜系統(tǒng)分解為機(jī)電一體化功能模塊 (Mechatronic function modules,MFM),確保開發(fā)過程中的功能導(dǎo)向,并將MFM用于產(chǎn)品平臺設(shè)計。

依據(jù)模塊劃分標(biāo)準(zhǔn)可將模塊劃分方法分為基于功能的方法、基于功能和結(jié)構(gòu)的方法和基于產(chǎn)品生命周期的方法。為此,本文對當(dāng)前常見的模塊劃分方法進(jìn)行總結(jié)歸納,如表1所示。

2.2.2模塊化方案優(yōu)化與評價

產(chǎn)品模塊化劃分方案并不唯一,不同模塊化方案對應(yīng)不同的模塊度。ULRICHⅢ1對模塊度的概念和內(nèi)涵進(jìn)行了初步探討。SOSA等∽1提出了基于圖論和社會網(wǎng)絡(luò)的3種零件模塊度的度量方法。 FUJITAⅢ1從屬性、模塊、系統(tǒng)3層次研究模塊化產(chǎn)品族優(yōu)化問題,提出產(chǎn)品族優(yōu)化要考慮并平衡模塊和生產(chǎn)過程中的各種因素,建立系統(tǒng)成本結(jié)構(gòu),以系統(tǒng)運(yùn)行總成本為優(yōu)化目標(biāo)。羅石林¨糾提出了基于編碼加權(quán)計算的模塊相似度評價方法,并應(yīng)用于山地農(nóng)機(jī)扶手架設(shè)計。

綜上,農(nóng)業(yè)機(jī)械作為一種復(fù)雜、異質(zhì)性產(chǎn)品系統(tǒng),其模塊化設(shè)計支持理論及應(yīng)用技術(shù)還相對匱乏,模塊化設(shè)計在農(nóng)業(yè)機(jī)械領(lǐng)域中的應(yīng)用仍存在一定的不足:

(1)農(nóng)業(yè)機(jī)械零部件與功能之間通常具有顯著異質(zhì)性、零部件數(shù)量巨大、零部件間的耦合強(qiáng)度高等特點(diǎn),因此,在進(jìn)行模塊劃分時,要對其異質(zhì)的功能和零部件進(jìn)行同質(zhì)化約簡,剔除冗余功能和零部件。另外,由于農(nóng)業(yè)機(jī)械零部件的多維復(fù)雜性,需充分考慮產(chǎn)品生命周期各環(huán)節(jié)的影響,實(shí)現(xiàn)模塊劃分方案的多屬性評價。

(2)考慮客戶需求及設(shè)計知識支撐的系統(tǒng)模塊參數(shù)規(guī)劃問題。模塊化設(shè)計要形成完善的應(yīng)用體系,除實(shí)現(xiàn)模塊劃分之外,還應(yīng)對模塊的主參數(shù)進(jìn)行設(shè)計,包括模塊接口標(biāo)準(zhǔn)、主參數(shù)的取值范圍、取值個數(shù)等信息,合理的模塊規(guī)劃對滿足用戶需求和提高變型設(shè)計具有重要意義。

2.3計算機(jī)輔助設(shè)計建模

當(dāng)前CAD建模主流技術(shù)是以PTC Creo為代表的參數(shù)化建模技術(shù)和以SDRC I—DEAS Master Series為代表的變量化建模技術(shù),廣泛應(yīng)用于農(nóng)機(jī)產(chǎn)品的數(shù)字化設(shè)計Ⅲ)。RIESENFELD等m1認(rèn)為,現(xiàn)有的CAD系統(tǒng)與支撐整個工程設(shè)計的最初設(shè)想背道而馳。不必要的人為干預(yù)、異構(gòu)CAD系統(tǒng)信息共享、CAx的集成是阻礙高效設(shè)計的關(guān)鍵因素。針對現(xiàn)有CAD系統(tǒng)建模技術(shù)的不足,國內(nèi)外學(xué)者開展了廣泛深入的研究。

(1)基于統(tǒng)一建模思想的CAD建模技術(shù)

常見的產(chǎn)品模型數(shù)據(jù)交換標(biāo)準(zhǔn)如DXF、IGES、 ESP、PDES、VDAFS以及早期的STEP等只能傳遞顯式邊界表示實(shí)體模型,而無法支持幾何構(gòu)造歷史、參數(shù)、特征、約束等設(shè)計意圖的完整傳遞。為此,MUN 等日引提出了一套基于歷史的參數(shù)化建模方法的標(biāo)準(zhǔn)命令,通過宏命令交換CAD模型。LI等H叫提出了一種實(shí)現(xiàn)異構(gòu)CAD系統(tǒng)互操作性的參數(shù)化數(shù)據(jù)交換方法,并將該方法應(yīng)用于TransCAD和AVEVA Marine的數(shù)據(jù)交換。雖然基于中性文件和標(biāo)準(zhǔn)的方法可以實(shí)現(xiàn)產(chǎn)品模型信息和建模過程的有效交互,但這些方法只考慮產(chǎn)品模型中的幾何信息。為了實(shí)現(xiàn)非幾何描述建模,F(xiàn)ENVESH¨開發(fā)了一種描述產(chǎn)品信息的核心產(chǎn)品模型(Core product model,CPM)。 CPM的關(guān)鍵對象是制成品,制成品是一個獨(dú)立實(shí)體,通過功能、結(jié)構(gòu)、行為3方面描述其屬性。新一代CPM在概念、中間、應(yīng)用模型3個不同層級上描述廣泛的產(chǎn)品生命周期信息,而且CPM的擴(kuò)展已包括開放的裝配模型、產(chǎn)品語義表達(dá)語言、設(shè)計分析綜合、產(chǎn)品族進(jìn)化模型、混合材料模型等,涵蓋產(chǎn)品建模的各個方面。4“。

相關(guān)知識推薦:農(nóng)業(yè)機(jī)械設(shè)計師在哪些期刊發(fā)表論文

此外,基于統(tǒng)一建模語言的CAD建模技術(shù)或?qū)母旧细淖儺悩?gòu)CAD系統(tǒng)的數(shù)據(jù)交換難題。常見的統(tǒng)一建模語言包括:面向?qū)ο蠼UZ言(Object. oriented modeling language,OOML)和基于本體的建模語言(Ontology—based modeling language,OBML)。其中,OOML以STEP標(biāo)準(zhǔn)的EXPRESS及其圖形表示格式EXPRESS—G、統(tǒng)一建模語言(Unified modeling language,UML)為主。SEKARAN”糾基于 UML設(shè)計了一種基于多智能Agent的復(fù)雜系統(tǒng)開發(fā)框架。XUEH4o在基于特征的產(chǎn)品建模語言 (Feature·based product modeling language,F(xiàn)BPML) 基礎(chǔ)上,提出了一種分布式的基于特征的產(chǎn)品建模語言(Distributed feature—based product modeling language,DFBPML),用于對不同位置的類特征和實(shí)例特征進(jìn)行建模,并將這些特征關(guān)聯(lián)到一個集成環(huán)境中。而對于基于本體的建模語言,應(yīng)用最廣泛的是本體Web語言(Ontology web language,OWL)。 BOCK等¨副將本體與模型相結(jié)合的技術(shù)用于協(xié)同設(shè)計,開發(fā)了本體產(chǎn)品建模語言(Ontology product modeling language,OPML)。在該方法中,產(chǎn)品模型被視為基于模型體系結(jié)構(gòu)中整體系統(tǒng)的本體類型。 BARBAU等一叫提出了OntoSTEP模型,用于STEP 數(shù)據(jù)與OWL數(shù)據(jù)的轉(zhuǎn)換。PANETTO等H刊開發(fā)了一個公共核心模型——產(chǎn)品驅(qū)動的產(chǎn)品數(shù)據(jù)管理本體(Product-driven ontology for product data management,ONTO—PDM)。該模型通過現(xiàn)有標(biāo)準(zhǔn)的概念化提供以產(chǎn)品為中心的信息模型,然后將其形式化為產(chǎn)品本體。

(2)基于知識的CAD建模

智能化設(shè)計的實(shí)現(xiàn)依賴于設(shè)計知識的高效利用,尤其在CAD建模方面,設(shè)計知識與建模過程的融合,有利于提高模型的靈活性、適應(yīng)性和可重用性。CAD模型的設(shè)計知識包括標(biāo)準(zhǔn)規(guī)范、尺寸約束、材料特性、裝配語義等顯性知識和設(shè)計意圖等隱性知識。1YER等【4引對二維CAD中的設(shè)計意圖進(jìn)行了定義,指出“CAD設(shè)計意圖是對設(shè)計變量(設(shè)計目標(biāo)、約束、備選方案、演變、指南、加工指令和標(biāo)準(zhǔn))的洞察,這些變量隱含在幾何結(jié)構(gòu)、材料特性、維度實(shí)體和文本實(shí)體之間的結(jié)構(gòu)、語義中”。XUE 等‘4引開發(fā)了一種基于NIST CPM的面向并行工程的設(shè)計數(shù)據(jù)庫表示模型(CE—DDRM),將設(shè)計知識描述為元類層、類層和實(shí)例層3個不同的層次。 REDDY等¨01提出了基于知識的參數(shù)化CAD設(shè)計系統(tǒng),該系統(tǒng)利用KBE技術(shù)將AGMA規(guī)則應(yīng)用于直齒圓柱齒輪的CAD參數(shù)化建模。此外,REDDY 等"¨還開發(fā)了一種基于Web的CAD建模與制造知識系統(tǒng),旨在尋找能夠及時、高效地生成CAD模型和CNC代碼的方法。GUJARATHI等∞引提出了一種集成CAD和CAE參數(shù)的通用數(shù)據(jù)模型(Common data model,CDM),通過將嵌入式工程概念、專家知識和設(shè)計標(biāo)準(zhǔn)編程到原型軟件包,自動創(chuàng)建CDM模型,利用商業(yè)化的CAD/CAE API接口,以最少的用戶界面實(shí)現(xiàn)產(chǎn)品開發(fā)的自動化。

(3)基于模型的定義

基于模型的定義(Model—based definition,MBD) 是一種面向計算機(jī)應(yīng)用的產(chǎn)品和制造過程數(shù)字化定義技術(shù),實(shí)現(xiàn)了基于知識的CAD模型全面可視化,如圖6所示,旨在創(chuàng)建豐富的技術(shù)數(shù)據(jù)包(Technical data package,TDP),其中包含3D模型、性能要求、產(chǎn)品制造信息(Product manufacturing information, PMI)、包裝信息等數(shù)據(jù)元素,可充分定義產(chǎn)品,確保上下游客戶都能夠有效地對其進(jìn)行溝通和使用,從而避免了以2D工程圖紙為基礎(chǔ)的傳統(tǒng)制造方法所產(chǎn)生的諸如協(xié)作障礙、信息丟失、理解偏差等問題,提高了設(shè)計知識的利用效率和模型的可重用性。圖6 瓞于MBD技術(shù)的一:維零件模刑 Fig.6 3D parls model based()n MBD 當(dāng)前,北美和歐洲等地區(qū)的MBD技術(shù)應(yīng)用相對成熟∞“。但MBD在產(chǎn)品數(shù)據(jù)交換、用戶使用習(xí)慣、系統(tǒng)集成等方面仍有許多局限性,因此,國內(nèi)外學(xué)者進(jìn)行了廣泛研究。QUINTANA等"41分析了產(chǎn)品全生命周期管理中存在的問題和解決方案,尤其是 MBD技術(shù)的實(shí)現(xiàn),并總結(jié)了MBD在制造過程中的優(yōu)勢。ALEMANNI等”“提出了一種包含MBD技術(shù)的PLM產(chǎn)品全生命周期管理解決方案,并在某航天器案例中,實(shí)現(xiàn)了基于MBD的復(fù)雜產(chǎn)品建模。ZHU 等¨釗提出了一種基于MBD和PLM的集成設(shè)計制造系統(tǒng)整體實(shí)現(xiàn)方法。西門子NX、DS CATIA、PTC Creo 4.0等商用CAD軟件均推出了各自的MBD技術(shù),允許設(shè)計人員在3D模型中標(biāo)注GD/T信息。

MBD技術(shù)在中國的應(yīng)用還相對較少,在波音公司的影響和要求下,波音公司的中國零部件供應(yīng)商逐漸開發(fā)了一些基于MBD的零部件3D模型。為滿足“三維模型下車間”的技術(shù)需求,中國航空工業(yè)最早開展了一些基于MBD的技術(shù)研究,基于 CATIA、NX、Creo等產(chǎn)品的全三維設(shè)計模型規(guī)范不斷完善,應(yīng)用水平不斷提升,廣泛應(yīng)用于飛機(jī)、衛(wèi)星、火箭以及其他典型航空航天產(chǎn)品的設(shè)計與制造領(lǐng)域。基于MBD的產(chǎn)品協(xié)同設(shè)計與智能制造已成為先進(jìn)制造領(lǐng)域的必然趨勢,但尚未出現(xiàn)基于MBD的農(nóng)業(yè)機(jī)械設(shè)計相關(guān)研究的報道。——論文作者:杜岳峰 傅生輝 毛恩榮 朱忠祥 李 臻