發(fā)布時(shí)間:2022-05-23所屬分類:電工職稱論文瀏覽:1次

摘 要: 摘要:粘結(jié)劑作為鋰電池電極制造的重要材料,它的用量雖少,卻是極板力學(xué)性能的主要承擔(dān)者。現(xiàn)有的復(fù)合電極力學(xué)行為模型多將粘結(jié)劑層假設(shè)為線彈性材料,這很難描述粘結(jié)劑層的復(fù)雜力學(xué)行為,因此為了深入理解極板納米級(jí)顆粒與粘合劑在充放電過程的力學(xué)行為,根據(jù)已有的

摘要:粘結(jié)劑作為鋰電池電極制造的重要材料,它的用量雖少,卻是極板力學(xué)性能的主要承擔(dān)者。現(xiàn)有的復(fù)合電極力學(xué)行為模型多將粘結(jié)劑層假設(shè)為線彈性材料,這很難描述粘結(jié)劑層的復(fù)雜力學(xué)行為,因此為了深入理解極板納米級(jí)顆粒與粘合劑在充放電過程的力學(xué)行為,根據(jù)已有的實(shí)驗(yàn)數(shù)據(jù)擬合得到擬合精度較高的粘彈性本構(gòu)模型,采用與鋰離子擴(kuò)散方程形式相似的傳熱方程求解工具模擬活性硅顆粒在充電放電過程的應(yīng)力變化,研究結(jié)果表明硅顆粒鋰化時(shí)主要的塑性變形發(fā)生在第一個(gè)充電放電循環(huán)過程中,粘結(jié)層的最大應(yīng)力變化類似納米顆粒間的應(yīng)力變化,隨著粘結(jié)劑厚度的增加,粘結(jié)層界面的最大應(yīng)力會(huì)逐漸降低;還有,相近應(yīng)變下粘彈性性本構(gòu)模型對(duì)于粘結(jié)劑PVDF流變行為描述好于線彈性和 NeoHookean超彈性模型。

關(guān)鍵詞:粘結(jié)劑;納米顆粒;粘彈性本構(gòu)模型;充電放電循環(huán);應(yīng)力

鋰離子電池作為可充電電池在動(dòng)力電池領(lǐng)域發(fā)展迅速,使大容量、更高循環(huán)次數(shù)電池的需求和發(fā)展愈發(fā)突出。鋰離子電池核心組成部分有正負(fù)電極活性材料和電解液,電池充電工作過程是鋰離子從正極材料脫出嵌入負(fù)極材料的過程,而放電過程與之相反,期間鋰離子不破環(huán)電極活性材料的晶格結(jié)構(gòu),僅引起晶格間距的變化,導(dǎo)致活性材料宏觀體積的變化,從而在電池內(nèi)部產(chǎn)生應(yīng)力。

粘結(jié)劑是電池正負(fù)極板制造過程的重要材料,與其他材料按一定比例將顆粒狀電極活性材料粘結(jié)起來形成電極復(fù)合膜,使電極活性材料、導(dǎo)電劑和電極集流體之間具有良好的電子導(dǎo)電網(wǎng)絡(luò)。有研究顯示粘結(jié)劑對(duì)鋰離子電池的循環(huán)性能有重要的影響[1],有許多研究聚焦改進(jìn)現(xiàn)有的粘結(jié)劑或者開發(fā)新的粘結(jié)劑配方,Munaoka等[2]研制自愈合聚合物作為粘結(jié)劑用于改善鋰離子電池硅負(fù)極循環(huán)性能;Rajeev等[3]開發(fā)了殼聚糖接枝聚苯胺共聚物(CS-g-PANIs)作為硅陽極聚合物粘合劑材料;Yang等[4]為了保持高電子傳導(dǎo)性、機(jī)械粘附性、延展性和電解質(zhì)吸收開發(fā)了一種具有多功能的粘結(jié)劑聚合物。但這些研究很少關(guān)注粘接劑的基本應(yīng)力應(yīng)變行為。粘結(jié)劑在鋰離子電池中的用量雖然較少,但它卻是整個(gè)電極力學(xué)性能的主要承擔(dān)者,對(duì)電極的生產(chǎn)制造和電池的電化學(xué)性能有重要影響[5-6]。粘結(jié)劑的機(jī)械失效是造成鋰離子電池電極容量衰減的主要原因之一。在充電/放電過程中,活性顆粒的體積變化會(huì)在粘結(jié)劑粘結(jié)面處引起顯著的應(yīng)力應(yīng)變[7],達(dá)到某一閾值時(shí),粘結(jié)劑將經(jīng)歷永久變形,導(dǎo)致一些活性粒子產(chǎn)生電隔離,阻止它們積極參與電化學(xué)反應(yīng),從而導(dǎo)致不可逆的電池容量損失。當(dāng)前的多種粘結(jié)劑中,聚偏氟乙烯(PVDF)有較好的抗氧化還原能力,熱穩(wěn)定性和易分散等優(yōu)點(diǎn),是目前鋰離子電池中最常用的粘結(jié)劑。

電極材料,相比傳統(tǒng)的石墨基電極(比容量為372mAh/g),硅擁有更高的理論比容量3579mAh/g,是理想的優(yōu)質(zhì)高密度儲(chǔ)能負(fù)極材料。然而,在鋰嵌入/脫出反應(yīng)中,硅的大體積膨脹(約300%)收縮特性不僅會(huì)導(dǎo)致復(fù)合電極活性顆粒內(nèi)產(chǎn)生應(yīng)力,甚至可能導(dǎo)致活性顆粒斷裂,粘結(jié)劑從界面剝離,最終導(dǎo)致電池失效,一直是制約其廣泛使用的主要障礙。

相關(guān)知識(shí)推薦:電池固態(tài)電解質(zhì)論文發(fā)表期刊推薦

目前開展的粘結(jié)劑方面的研究主要是實(shí)驗(yàn)測(cè)試粘接強(qiáng)度,如撕裂和刻劃測(cè)試[7-9],這種宏觀尺度的測(cè)試方法可以半定量地評(píng)價(jià)粘結(jié)強(qiáng)度[10-12],但是對(duì)于微米及納米尺度的活性顆粒間的粘結(jié)強(qiáng)度很難計(jì)算。研究發(fā)現(xiàn)納米硅顆粒直徑小于150nm 時(shí)在電化學(xué)循環(huán)過程中能適應(yīng)硅的大體積膨脹不易發(fā)生顆粒斷裂[13],Hertzberg等人報(bào)道了鋰離子嵌入/脫出第一個(gè)周期中硅管在納米空間內(nèi)形狀的不可逆變化[14],Takahashi等[15]將粘結(jié)劑層假設(shè)為線彈性材料,研究了石墨/聚偏氟乙烯復(fù)合電極的機(jī)械失效,Higa[16]研究了嵌鋰硅顆粒與粘結(jié)材料之間的力學(xué)相互作用,Lee等[17]結(jié)合電化學(xué) 力學(xué)模型和內(nèi)聚區(qū)模型研究嵌鋰過程中的界面脫粘,Takahashi等[18]研究了石墨/聚偏二氟乙烯(PVDF)復(fù)合電極的機(jī)械失效模式;Lee等[19]研究了粘結(jié)劑特征對(duì)電極機(jī)械響應(yīng)的影響。以上研究都將粘結(jié)劑層假設(shè)為為線彈性材料,這樣假設(shè)會(huì)使計(jì)算結(jié)果出現(xiàn)一定偏差,甚至?xí)斐捎?jì)算結(jié)果與實(shí)際不相符。Mattos[20]的實(shí)驗(yàn)表明電池中最常用的粘結(jié)劑 PVDF不是簡單地線彈性行為,而具有強(qiáng)烈的非線性特點(diǎn),Nadimpalli[21]的實(shí)驗(yàn)測(cè)量表明 PVDF符合彈粘塑性模型,其模擬研究表明將粘結(jié)劑處理為線彈性模型會(huì)到導(dǎo)致復(fù)合電極模型的計(jì)算不準(zhǔn)確。也有研究者用 Neo-Hooke超彈性模型描述粘接劑的力學(xué)行為[22-23]。Vinogradov等[24]經(jīng)過測(cè)試發(fā)現(xiàn) PVDF粘結(jié)劑符合粘彈性行為,但是將充放電過程發(fā)生大形變的粘結(jié)劑加入復(fù)合電極中計(jì)算循環(huán)性能的研究較少。因此選擇硅顆粒與 PVDF粘結(jié)劑作為研究對(duì)象,通過有限元方法,研究鋰離子電池在充電/放電過程中活性材料硅和粘結(jié)劑 PVDF的應(yīng)力應(yīng)變演化,以便找到適合描述粘結(jié)劑形變的本構(gòu)模型,探索粘結(jié)劑含量對(duì)于粘結(jié)劑/硅界面應(yīng)力的影響,進(jìn)一步理解鋰離子電池工作失效機(jī)理,提高其使用壽命、指導(dǎo)粘結(jié)劑選擇和有助新型粘結(jié)劑材料的開發(fā)。

雖然線彈性假設(shè)計(jì)算方便,但對(duì)于較復(fù)雜的粘結(jié)劑,特別是大體積膨脹收縮負(fù)極硅,其間的粘結(jié)劑被壓縮變形量較大,可能超過80%,再采用適用于小形變的線彈性假設(shè)顯得過于簡單,不足以反應(yīng)粘結(jié)劑的流變學(xué)行為,容易造成誤差大,從而導(dǎo)致結(jié)果不準(zhǔn)確性,因此研究選擇粘彈和超彈性本構(gòu)方程,同時(shí)與線彈性對(duì)比,根據(jù) PVDF的力學(xué)實(shí)驗(yàn)[26],其應(yīng)力應(yīng)變曲線擬合,得到以下 PVDF的線彈性本構(gòu)模型參數(shù)楊氏模量和泊松比、Neo-Hookean超彈性本構(gòu)模型參數(shù)和粘彈性數(shù)模型參數(shù),如表1所示。從表中可以看出,用prony級(jí)數(shù)表示的粘彈性模型在3個(gè)模型中與實(shí)驗(yàn)曲線的吻合最好,相對(duì)誤差最小,采用該模型更符合實(shí)際。

3 硅顆粒和粘結(jié)劑在充電和放電過程的有限元模擬

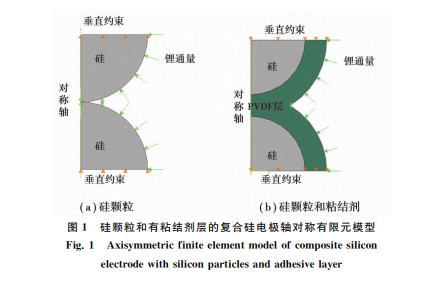

為了計(jì)算復(fù)合硅電極顆粒和粘結(jié)劑在充放電循環(huán)過程中的應(yīng)力,不考慮硅顆粒因膨脹、收縮產(chǎn)生的應(yīng)力而引起鋰的不均勻擴(kuò)散。假定粘結(jié)劑層均勻的分布在2個(gè)活性顆粒之間;影響鋰擴(kuò)散的因素只有鋰離子濃度,在鋰濃度梯度的作用下鋰離子自由擴(kuò)散,取擴(kuò)散常數(shù)[26]D=10-16(m2·s-1);由于實(shí)際中的粘結(jié)劑往往添加了諸如乙炔黑的導(dǎo)電添加劑,并且被電解液浸泡,因此認(rèn)為粘結(jié)劑是良好的鋰離子導(dǎo)體,即鋰離子通過粘結(jié)劑層完全沒有阻礙,即顆粒表面的鋰離子濃度與粘結(jié)劑外表層的鋰離子濃度相同。建立如圖1所示的軸對(duì)稱有限元模型。選取活性顆粒半徑[31]為 R=100nm,粘結(jié)劑層厚40nm,計(jì)算恒定通量鋰離子擴(kuò)散情況。

3.1 硅顆粒在充電放電過程的應(yīng)力變化

在硅顆粒表面施加恒定的鋰通量,硅在室溫下的理論容量Cmax=29.89×109 C/m3,以0.0965A/m2 的電流密度將硅鋰化到平均濃度C=0.425,充電過程中硅顆粒的 Mises應(yīng)力變化如圖2,Mises應(yīng)力是基于3個(gè)主應(yīng)力的等效應(yīng)力。硅顆粒自由端的半徑R1、顆粒間接觸半徑R2 在3次充電放電循環(huán)中的變化見圖3和圖4所示。硅顆粒間的接觸應(yīng)力計(jì)算結(jié)果見圖5所示,接觸應(yīng)力方向?yàn)轭w粒接觸面的法線方向。

當(dāng)2顆粒相互擠壓應(yīng)力超過屈服應(yīng)力時(shí),兩活性硅顆粒便會(huì)發(fā)生永久的塑性變形如圖2(c)、(d)、(e)。充電前自由端半徑R1、接觸半徑R2 與粒子的初始半徑R 相等,隨著充電過程進(jìn)行硅顆粒的自由端半徑R1膨脹,而接觸半徑由于顆粒接觸界面的存在基本保持不變,見圖3和圖4所示。多次循環(huán)中的2顆粒間最大的接觸應(yīng)力發(fā)生在第一個(gè)循環(huán)中,隨后循環(huán)中的最大接觸應(yīng)力較第一次循環(huán)小,見圖5所示,隨著鋰濃度引起的顆粒膨脹變化導(dǎo)致顆粒間相互作用的接觸應(yīng)力變化,在第一次充電過程中鋰濃度增加使膨脹顆粒相互擠壓加劇,接觸應(yīng)力表現(xiàn)為急劇升高達(dá)到峰值,接觸應(yīng)力超過屈服應(yīng)力后會(huì)發(fā)生硅顆粒永久塑性變形,產(chǎn)生能量損耗;隨著放電過程鋰濃度的下降,接觸應(yīng)力降低,當(dāng)相互擠壓的硅顆粒脫離接觸時(shí),接觸應(yīng)力迅速下降,因此鋰電池的第一次充電過程是最危險(xiǎn)的過程,在第一次充電過程的硅顆粒模型里硅的相互擠壓產(chǎn)生的很大接觸應(yīng)力會(huì)引起整個(gè)電極乃至整個(gè)鋰電池都會(huì)產(chǎn)生大應(yīng)力,這極易引發(fā)活性顆粒的粉碎性破裂,造成鋰電池的失效。巨大的塑性應(yīng)變不僅會(huì)使電池容量造成損失,還可能會(huì)造成電池內(nèi)阻增大,枝晶析出等一系列問題。

3.2 粘結(jié)劑/顆粒界面的應(yīng)力變化

充電放電過程中粘結(jié)劑用3種流變本構(gòu)模型(線彈性、超彈性和粘彈性)的計(jì)算得到的應(yīng)力和應(yīng)變、硅顆粒與粘結(jié)劑接觸界面的厚度結(jié)果分別見如圖6~圖9所示,這里分別以2.79×10-2A/m2、8.37×10-2A/m22種電流密度將硅鋰化到平均歸一化濃度C=0.083、C=0.238,粘結(jié)劑層的厚度指2個(gè)硅顆粒間的最近的距離,粘結(jié)層初始厚度h0 為40nm。

從圖6粘結(jié)層接觸應(yīng)力的結(jié)果可以看出,3種流變模型中線彈性模型的應(yīng)力變化很大,Neo-Hooke超彈性模型得到的應(yīng)力變化次之,粘彈性模型得到的應(yīng)力變化最小。從圖6(a)可以看到充電過程t=5s時(shí),線彈性本構(gòu)方程計(jì)算得到的 Mises應(yīng)力約是超彈性本構(gòu)方程結(jié)果的2倍,可見選用不同的本構(gòu)方程對(duì)應(yīng)力預(yù)測(cè)會(huì)產(chǎn)生很大的影響,采用符合粘合劑流變行為的本構(gòu)方程很重要,圖6中粘彈性模型得到的應(yīng)力變化小,其大小量級(jí)與實(shí)驗(yàn)結(jié)果相符[23],因此選用粘彈性模型描述 PVDF粘結(jié)劑的流變行為比較符合實(shí)際,即形變較大時(shí)采用粘彈性本構(gòu)方程比采用適于小形變的線彈性本構(gòu)方程更合理。粘彈模流變類粘結(jié)劑承受的應(yīng)力小于超彈性類和線彈類流變行為的粘結(jié)劑,這一點(diǎn)可供鋰電池粘結(jié)劑選擇時(shí)參考。

從圖7、圖8可以看出硅的平均鋰化程度C=0.083時(shí),充電使粘結(jié)劑層經(jīng)歷較大的變形,粘結(jié)層的壓縮量近80%,從而使粘結(jié)劑層出現(xiàn)了較大的應(yīng)力,并且在靠近底部接觸點(diǎn)附近的圓環(huán)形區(qū)域產(chǎn)生的應(yīng)力和應(yīng)變大于底部接觸中心點(diǎn)的應(yīng)力和應(yīng)變,見圖8和9(c)和(h)t=10s,計(jì)算結(jié)果可以解釋粘結(jié)劑先從最大環(huán)狀應(yīng)變位置開始脫落的原因。如果粘結(jié)劑的彈性小,就會(huì)在粘結(jié)劑/硅界面處產(chǎn)生很大的接觸應(yīng)力,影響粘結(jié)劑和硅顆粒間界面機(jī)械損傷性能,可見粘結(jié)劑的性能對(duì)界面應(yīng)力有顯著影響,無疑力學(xué)性能優(yōu)良的粘結(jié)劑是鋰電池技術(shù)進(jìn)步所需的。

從圖9、圖6的結(jié)果可以看出,充放電速率對(duì)應(yīng)力、應(yīng)變大小有影響。其它條件相同時(shí),較快充電速率下的粘結(jié)劑應(yīng)力和應(yīng)變要大于充電速率慢的結(jié)果。

粘結(jié)劑含量是電池生產(chǎn)中1個(gè)重要參量,優(yōu)化粘結(jié)劑含量會(huì)延長電池的使用年限。表2表示的是電流密度2.79×10-2A/m2 下不同PVDF粘結(jié)劑層厚度40nm、50nm、60nm、70nm、80nm 時(shí),即不同粘結(jié)劑含量時(shí)粘結(jié)劑最大接觸應(yīng)力,最大的接觸應(yīng)力仍然發(fā)生在充放電循環(huán)的第一次充電過程中。可以看出,隨著粘結(jié)劑層厚度的增加,粘結(jié)層界面的最大應(yīng)力逐漸降低,但應(yīng)力降低幅卻逐漸減小。由于粘結(jié)劑為非活性材料,會(huì)降低電池的總?cè)萘浚栽诓灰痣姵刂亓吭黾涌側(cè)萘繙p下的前提下,可適當(dāng)增加粘結(jié)劑厚度來降低相應(yīng)的應(yīng)力,避免機(jī)械失效。

4 結(jié) 論

針對(duì)鋰電池復(fù)合負(fù)極極片中2個(gè)球形硅顆粒以及含有 PDVF的粘結(jié)劑的兩種情形,借助有限元溫度 位移耦合模式,模擬了鋰化硅顆粒及其與 PVDF粘接層界面層在充電放電循環(huán)過程中的應(yīng)力和變形,得到的結(jié)論如下:

硅顆粒鋰化時(shí)主要的塑性變形發(fā)生在第1個(gè)充電放電循環(huán)過程中,這些形變引起了顆粒形狀的不可逆變化,顆粒的永久形狀變化會(huì)影響隨后循環(huán)中的應(yīng)力演化,硅顆粒體積膨脹過大會(huì)使粘結(jié)劑層產(chǎn)生較大的變形,易引起粘結(jié)劑層機(jī)械性能下降;充放電時(shí)2個(gè)硅顆粒的接觸力峰值也發(fā)生在第1次的鋰化/脫鋰循環(huán)中,隨后的循環(huán)中最大接觸應(yīng)力會(huì)下降,如果第1次的循環(huán)應(yīng)力超過屈服應(yīng)力,有可能導(dǎo)致顆粒破裂甚至電池失效。粘接層與顆粒間界面的最大應(yīng)力變化與以上顆粒間接觸應(yīng)力變化類似,最大應(yīng)力仍然發(fā)生在充放電循環(huán)的第1次充電過程中,隨著粘結(jié)劑劑厚度的增加,粘結(jié)層界面的最大應(yīng)力逐漸降低,第1次之后的循環(huán)中應(yīng)力降低幅度會(huì)逐漸減小,因此可以在不引起電池重量增加總?cè)萘繙p下的前提下,適當(dāng)增加粘接劑的厚度來降低相應(yīng)的應(yīng)力,避免鋰電池機(jī)械失效。對(duì)于 PVDF型粘結(jié)劑采用粘彈性模型更符合其實(shí)際的流變行為,這在較大行變下尤為如此。——論文作者:張富亮1,陽如坤2,張 強(qiáng)1,劉金銘1,何 紅1,于洪杰

參考文獻(xiàn):

[1]MagasinskiA,ZdyrkoB,KovalenkoI,etal.TowardefficientbindersforLi-ionbatterySi-basedanodes:polyacrylicacid[J].ACSAppliedMaterials&Interfaces,2010,2(11):3004-3010.

[2]MunaokaT,YanXZ,LopezJ,etal.Ionicallyconductiveself-healingbinderforlowcostSimicroparticlesanodesinLi-ionbatteries[J].AdvancedEnergyMaterials,2018,8(14):1703138.

[3]RajeevK K,KimE,NamJ,etal.Chitosan-grafted-polyanilinecopolymerasanelectricallyconductiveandmechanicallystablebinderforhigh-performanceSianodesinLi-ionbatteries[J].ElectrochimicaActa,2020,333:135532.

[4]Wu M Y,XiaoX C,VukmirovicN,etal.Towardanidealpolymerbinderdesignforhigh-capacitybatteryanodes[J].JournaloftheAmericanChemicalSociety,2013,135(32):12048-12056.

[5]王曉鈺,張渝,馬磊,等.鋰離子電池硅基負(fù)極粘結(jié)劑發(fā)展現(xiàn)狀[J].化學(xué)學(xué)報(bào),2019,77(1):24-40.WangX Y,Zhang Y,MaL,etal.Recentdevelopmentonbindersforsilicon-basedanodesinlithium-ionbatteries[J].ActaChimicaSinica,2019,77(1):24-40.(inChinese)

[6]LeeSH,LeeJH,Nam D H,etal.Epoxidizednaturalrubber/chitosannetworkbinderforsiliconanodeinlithium-ionbattery[J].ACSAppliedMaterials&Interfaces,2018,10(19):16449-16457.

[7]LeeJH,PaikU,HackleyV A,etal.Effectofpoly(acrylicacid)onadhesionstrengthandelectrochemicalperformanceofnaturalgraphitenegativeelectrodeforlithium-ionbatteries[J].JournalofPowerSources,2006,161(1):612-616.

[8]ParkH K,KongBS,OhES.Effectofhighadhesivepolyvinylalcoholbinderontheanodesoflithiumionbatteries[J].ElectrochemistryCommunications,2011,13(10):1051-1053.

[9]YooM,F(xiàn)rankC W,MoriS,etal.Effectofpoly(vinylidenefluoride)bindercrystallinityandgraphitestructureonthemechanicalstrengthofthecompositeanodeinalithiumionbattery[J].Polymer,2003,44(15):4197-4204.

[10]BurnettPJ,RickerbyDS.Therelationshipbetweenhardnessandscratchadhession[J].ThinSolidFilms,1987,154(1/2):403-416.

[11]DavanlooF,CollinsCB,KoivusaariKJ.Scratchadhesiontestingofnanophasediamondcoatingsonsteelandcarbidesubstrates[J].JournalofMaterialsResearch,1999,14(8):3474-3482.

[12]FuRJ,XiaoM,ChoeSY.Modeling,validationandanalysisofmechanicalstressgenerationanddimensionchangesofapouchtypehighpowerLi-ionbattery[J].JournalofPowerSources,2013,224:211-224.

[13]LiuXH,ZhongL,HuangS,etal.Size-dependentfractureofsiliconnanoparticlesduringlithiation[J].ACSNano,2012,6(2):1522-1531.