發(fā)布時間:2022-01-10所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘 要: 介紹了罐底油的現狀及罐底油中渣顆粒和油滴及水在離心力場中的運動規(guī)律、受力情況, 建立了相應的物理模型; 推導出了渣顆粒的離心沉降分離速度、沉降層厚度和油滴的向心分離速度、向心層厚度的表達式; 通過小型實驗設備對罐底油進行了三相分離實驗研究, 分析了溫

摘 要: 介紹了罐底油的現狀及罐底油中渣顆粒和油滴及水在離心力場中的運動規(guī)律、受力情況, 建立了相應的物理模型; 推導出了渣顆粒的離心沉降分離速度、沉降層厚度和油滴的向心分離速度、向心層厚度的表達式; 通過小型實驗設備對罐底油進行了三相分離實驗研究, 分析了溫度、分離轉數等對分離效果的影響。實驗與理論分析結果基本吻合, 為罐底油的簡單有效分離提供了依據。

關鍵詞: 罐底油; 渣顆粒; 油滴; 三相分離

為了保障石油資源安全和國民經濟的快速發(fā)展, 建立大型石油儲備基地勢在必行。由于我國油田的開發(fā)方針受前蘇聯的影響較大, 采用注水開發(fā)保持地層壓力。在獲得穩(wěn)產的同時, 采出液中原油含水率迅速上升, 目前國內東部各大油田的綜合含水率已達 90%左右。而且原油開采時含有很多的泥沙和礦物質。在長時間的存放過程中, 原油中的少量渣( 機械雜質、沙粒、泥土、重金屬鹽類以及石蠟和瀝青質等重油性組分) , 因密度差而自然沉降積累在油罐底部, 形成又黑又稠的膠狀物質層, 其數量一般高達儲罐容量的 1%。加之大量水的影響, 使罐底形成油、水、渣顆粒三相的混合物, 即罐底油。大型石油儲罐的清洗和罐底油的處置問題將日益突出, 人們采取了各種處理方法, 但其效果都不十分理想。本文從理論和小型實驗上采用離心沉降、向心分離的方法, 同時實現三種成分的一次有效分離。

1 三相分離物理模型

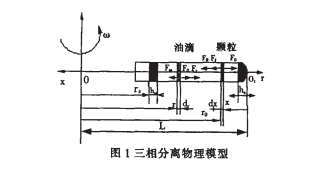

擬將罐底油在試管離心機內進行分離實驗, 所以將試管離心機中的試管及其中的罐底油簡化為如圖 1 所示的三相分離物理模型。圖中: dx 表示三相分離中的渣顆粒的微單元層, dr 表示油的微單元層。在繞 O 點旋轉時, 由于離心力的作用, dx 層向 O1 方向移動, 實現渣顆粒的離心沉降分離; dr 層向 O 方向移動, 實現油的向心分離; 中間層為水。并假設: ①分離機的振動對分離的影響可以忽略; ②罐底油中渣顆粒分布均勻, 大小用平均粒徑來代替; ③每一層中的渣( 油滴) 分離速度相同; ④忽略渣、油、水分離時的相互干擾; ⑤渣顆粒表面光滑, 其球形系數為 1。⑥分離過程中流體一直處于層流流動狀態(tài)。

2 渣顆粒的沉降分離速度及沉降層厚度

2. 1 渣顆粒的受力

4 實驗

4.1 實驗設備

如圖 2 所示的實驗設備, 是由試管離心機及自制的恒溫箱等組成。

4.2 實驗方法

(1)測定罐底油特性: 粘度、閃點、三種成分的質量含量;

(2)將恒溫箱加熱到實驗溫度;

(3)將物料裝入試管內, 保溫 5 分鐘;

(4)離心機啟動,按設定轉數旋轉, 分別按預定時間取出試管, 測定沉降和向心分離物質的量及水的量。

4.3 結果分析

4.3.1 時間對三相分離效果的影響

圖 3 是在特定溫度、特定轉數下, 隨著分離時間的延長, 分離出來的三層物質的量隨時間的變化。其中: 中層的水逐漸增多直到最大量; 沉降層( 下層) 物質逐漸增多直到分離徹底; 向心層( 上層) 物質逐漸減少直到分離徹底。從油的向心分離厚度公式可以看出, 隨著時間的延長, 向心層的物質量應該越來越多, 但實驗結果卻相反。其原因: 含水原油多為“油包水”形乳化液, 在短時離心力作用下,“油包水”[2] 的狀態(tài)難以打破, 水與油滴一起進入了上層中。隨著離心力作用時間的增長“, 油包水”的狀態(tài)被打破, 水就逐漸從向心分離層中分離出來。

4.3.2 溫度、轉數同時對罐底油最終分離結果的影響。

全方位考慮溫度、轉數的影響。如圖 4 所示, 將 10 g 罐底油在不同溫度下分離徹底后得到的結果繪制成的三維圖。從圖中看出: 隨著溫度的升高轉數的增大, 分離出的向心層的量逐漸減少。但向心層內的油含量越來越高( 最高可達 100%) 。可以達到十分理想的分離效果。

4.3.3 實驗與理論結果對比

通過實驗對油及渣顆粒的理論結果進行修正, 得出 Z=1.374, Y=0.945。從圖 5 中看出, 修正后的理論結果和實驗結果很接近, 最 大 誤 差 分 別 為 6.975%和 6.939%。 5 結論:

( 1) 得出罐底油三相分離的渣顆粒沉降分離速度、沉積層厚度、油滴的向心分離速度、向心層厚度的理論計算公式;

( 2) 所用的實驗設備及分離方法, 可以打破“油苞水”實現對罐底油的有效向心、離心三相分離, 并得到了理想的分離效果, 為罐底油的簡單實用分離提供實驗依據;

( 3) 提出的理論計算公式與實驗結果基本吻合, 表明理論計算公式正確, 可以應用到罐底油的實際分離之中。

符號說明:

de—非球形粒子的當量直徑( m) ;

d!—油滴的直徑(!m) ;

v—渣顆粒相對于液體的運動速度( m/s) ;

u—液體的流動速度( m/s) ;

#—水的密度( kg/m3 ) ;

$s—渣顆粒的密度( kg/m3 ) ;

$!—油滴的密度( kg/m3 ) ;

%—水的動力粘度( "a·S) ;

F0—渣顆粒所受的離心力( N) ;

FB—渣顆粒所受的向心浮力( N) ;

Ff—渣顆粒所受阻力( N) ;

!—回轉角速度(l /s) ;

n—離心機的轉數(r /min) ;

t—所選定液層以下的顆粒分離結束所用的分離時間(s) ;

z、!—積分變量;

h—所選顆粒分離結束后在沉積層中距試管底部的高度( m) ;

hs—渣顆粒所形成的沉降層厚度( m) ;

h"—油的向心層厚度( m) ;

Z、Y—實驗對理論的修正系數, 無量綱。

參考文獻:

[1] 孫啟才、金鼎武.離心機原理結構及設計計算 [M].北京: 機械工業(yè)出版社, 1978.

[2] Ladislav Svarovsky. Advance in Solid - Liquid Separation [J].Chemical Engineering, 1979: 30, 69- 78. 責任編輯: 孫玉祥( 0791- 3708057)

SCISSCIAHCI