發(fā)布時間:2022-05-21所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘 要 粘結(jié)劑是鋰離子電池硅基負(fù)極材料的重要組成部分,與鋰離子電池的性能密切相關(guān)。 本研究選取兩類不同作用機制的典型粘結(jié)劑聚偏二氟乙烯(PVDF)和海藻酸鈉(ALG),通過原位與非原位結(jié)合的方式對不同作用機制的粘結(jié)劑對硅電極充放電過程電化學(xué)行為的影響進(jìn)行了初步探

摘 要 粘結(jié)劑是鋰離子電池硅基負(fù)極材料的重要組成部分,與鋰離子電池的性能密切相關(guān)。 本研究選取兩類不同作用機制的典型粘結(jié)劑聚偏二氟乙烯(PVDF)和海藻酸鈉(ALG),通過原位與非原位結(jié)合的方式對不同作用機制的粘結(jié)劑對硅電極充放電過程電化學(xué)行為的影響進(jìn)行了初步探討。 首先利用恒電流充放電測試、 循環(huán)伏安法、 交流阻抗法和掃描電子顯微鏡等方法對粘結(jié)劑的粘結(jié)效果進(jìn)行表征和評估。 結(jié)果表明,使用 ALG 作為粘結(jié)劑的硅電極可以穩(wěn)定循環(huán) 200 圈,每圈循環(huán)容量衰減率僅為 0. 2%,并且電極表面平整,電化學(xué)阻抗小,與使用 PVDF 作為粘結(jié)劑的硅電極相比優(yōu)勢明顯。 為了深入分析造成差異性結(jié)果的原因,引入原位電化學(xué)石英晶體微天平技術(shù)(In⁃situ electrochemical quartz crystal microbalance, In⁃situ EQCM)實時、 定量地記錄首圈放電時硅基負(fù)極表面的質(zhì)量和電流變化過程。 結(jié)果表明,粘結(jié)劑 ALG 的羧基基團與硅表面羥基基團間的氫鍵相互作用增強了納米硅顆粒對集流體的黏附作用,促進(jìn)電極表面生成薄而致密的固體電解質(zhì)界面(SEI)膜,并且減少了電極表面電解液的分解,從而顯著提高了電化學(xué)性能。

關(guān)鍵詞 海藻酸鈉; 聚偏二氟乙烯; 硅基負(fù)極材料; 粘結(jié)劑; 原位電化學(xué)石英晶體微天平

鋰離子電池具有高能量密度和長循環(huán)穩(wěn)定性等優(yōu)勢,已成為目前可充放電池的主導(dǎo)類型[1]。 下一代電動汽車和電網(wǎng)儲能的發(fā)展需要更高能量密度的鋰離子電池作為支撐[2⁃5],而鋰離子電池的能量密度主要取決于電極材料體系。 硅(Si)作為一種新型的儲鋰負(fù)極材料,其理論比容量高達(dá) 4200 mAh / g,約為商業(yè)石墨負(fù)極容量的 10 倍; 同時,硅還具有儲量豐富(地殼中第二豐富的元素)、 易于獲取、 電位平臺低(<0. 4 Vvs Li / Li+)等優(yōu)勢[6⁃9]。 因此,硅基材料被認(rèn)為是最具潛力的下一代鋰電池負(fù)極材料之一。 然而,硅負(fù)極在嵌鋰/ 脫鋰過程中的體積變化最高可達(dá)到 300% (Si→Si15Li4 ),由此引起的高強度機械應(yīng)力會破壞電極結(jié)構(gòu)完整性,通常導(dǎo)致充放電效率較差和循環(huán)壽命較短,從而制約其商業(yè)化應(yīng)用[10⁃12]。

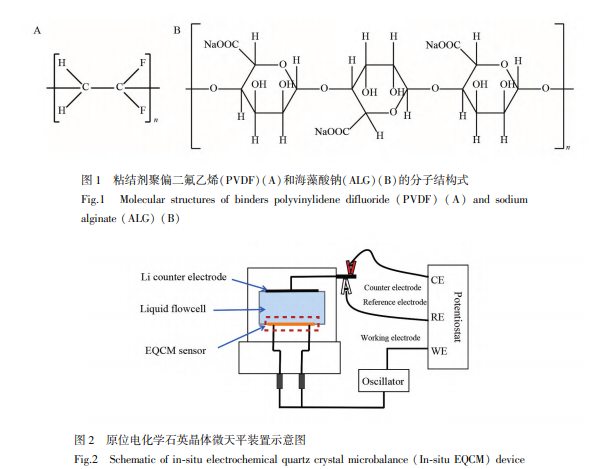

發(fā)展高性能粘結(jié)劑是緩解硅負(fù)極體積效應(yīng)的一種有效途徑。 性能優(yōu)良的粘結(jié)劑可以抑制硅顆粒的體積膨脹,維持硅電極結(jié)構(gòu)的完整性,從而保證電池在長時間循環(huán)下穩(wěn)定運行[13⁃15]。 根據(jù)粘結(jié)劑與硅顆粒之間的微觀力學(xué)機制,粘結(jié)劑主要分為兩類: (1)依靠其自身的粘彈性維持電極各組分間的有效連接,與活性材料和導(dǎo)電劑不發(fā)生化學(xué)成鍵過程,代表性物質(zhì)有聚偏二氟乙烯(PVDF)、 聚四氟乙烯(PTFE)等[16⁃19];(2)以海藻酸鈉(ALG)和羧甲基纖維素鈉(CMC)為代表的水系粘結(jié)劑,富含的大量羧基可與硅表面的羥基發(fā)生酯化反應(yīng),形成較強的氫鍵結(jié)合作用[20⁃22]。 這兩種機制對硅負(fù)極呈現(xiàn)出不同的保護(hù)效果。 因此,對這兩種作用機制下的典型粘結(jié)劑,如 PVDF 和 ALG(分子結(jié)構(gòu)式見圖1),通過原位測試手段分析差異化結(jié)果產(chǎn)生的原因,對粘結(jié)劑性能的優(yōu)化與篩選工作具有重要意義。

原位電化學(xué)石英晶體微天平(In⁃situ electrochemical quartz crystal microbalance, In⁃situ EQCM)是將傳統(tǒng)石英晶體微天平與電化學(xué)工作站結(jié)合在同一個固體/ 液體系統(tǒng)中進(jìn)行多元化測試的新型分析技術(shù),可實現(xiàn)對電化學(xué)反應(yīng)過程中表界面上發(fā)生的質(zhì)量和電流變化靈敏高效地同步監(jiān)測,精確度可以達(dá)到納克級[23]。 In⁃situ EQCM 裝置的示意圖見圖 2。 利用In⁃situ EQCM可在真實充放電過程中對硅電極表面沉積過程進(jìn)行分析,尤其是硅電極表面的固體電解質(zhì)界面(Solid electrolyte interface, SEI)膜的生成過程,同時避免了非原位表征中樣品被污染導(dǎo)致的誤差[24]。

本研究通過恒電流充放電測試、 循環(huán)伏安法、 電化學(xué)阻抗法、 掃描電子顯微鏡等技術(shù)對比了使用PVDF 和 ALG 兩種粘結(jié)劑對硅基負(fù)極材料電化學(xué)性能的影響及電極表面形貌的差異性結(jié)果,并進(jìn)一步采用 I n⁃situ EQCM 技術(shù)對電化學(xué)反應(yīng)過程中硅電極表界面反應(yīng)的質(zhì)量和電流變化進(jìn)行了實時監(jiān)測,對產(chǎn)生此差異的原因進(jìn)行了探討。

1 實驗部分

1.1 儀器與試劑

CHI660D 電化學(xué)工作站、 CHI440C 石英晶體微天平(上海辰華儀器公司); LANHE 藍(lán)電電池測試系統(tǒng)(武漢藍(lán)電電子股份有限公司); Hitachi S4800 掃描電子顯微鏡(SEM,日本日立公司); 手套箱(上海米開羅那機電技術(shù)有限公司)。

納米硅(APS≈100 nm, 99%)、 ALG(≥2000 cP)、 N⁃甲基吡咯烷酮(無水級, 99. 5%) (美國 Sigma⁃ Aldrich 公司); 乙腈(分析純)和 HF(40%)(國藥集團化學(xué)試劑公司); PVDF、 六氟磷酸鋰、 碳酸乙烯酯、碳酸二乙酯(電池級,蘇州多多試劑有限公司)。 銅箔、 炭黑和金屬鋰片(蘇州多多試劑有限公司)。 實驗用水均為超純水(18. 2 MΩ·cm)。

1.2 實驗方法

1.2.1 電極材料的制備及電池組裝

參考文獻(xiàn)[25]的方法對納米硅預(yù)處理: 將納米硅分散于適量乙腈中,加入 1 mL HF(40%),刻蝕 15min后,用無水乙醇對所得產(chǎn)物重復(fù)多次抽濾清洗,直至去除納米硅表面殘留的 HF 和乙腈,然后在80 ℃烘箱中干燥 10 h。

將活性物質(zhì)(納米硅)、 導(dǎo)電劑(炭黑)和粘結(jié)劑(PVDF/ ALG)按質(zhì)量比 80∶ 10∶ 10 混合并研磨后,加入適量的分散劑(N⁃甲基吡咯烷酮/ 水)形成均勻漿料。 其中,粘結(jié)劑為 PVDF 時,采用 N⁃甲基吡咯烷酮作為分散劑; 粘結(jié)劑為 ALG 時,采用水作為分散劑。 將漿料均勻涂覆在銅箔表面,在真空干燥箱中 80 ℃干燥24 h。 采用沖片機裁成直徑 12 mm 的圓形電極片,通過稱量計算電極片上活性物質(zhì)質(zhì)量。 在氬氣氛圍的手套箱里,組裝 CR 2032 型號紐扣式電池,隔膜型號為 Celgard 2500,鋰離子電池對電極為金屬鋰片,電解液為六氟磷酸鋰(1 mol / L)溶解在碳酸乙烯酯⁃碳酸二乙酯(1∶ 1, V/ V)的混合溶液。

1.2.2 電化學(xué)性能測試

將組裝好的電池靜置 10 h 后,進(jìn)行恒電流充放電測試、 循環(huán)伏安測試和電化學(xué)阻抗測試,所有測試均在室溫下進(jìn)行。 恒電流充放電測試條件: 0. 1 C 恒定電流下,電壓窗口為 0. 01~1. 0 V,循環(huán)次數(shù)為 200 次;循環(huán)伏安測試條件: 0. 1 mV/ s 的恒定掃描速度下,電壓循環(huán)掃描范圍為 0. 01~1. 0 V,循環(huán)掃描 3 圈; 電化學(xué)阻抗測試條件: 開路電壓下,頻率為 0. 1~105 Hz,擾動振幅為 5 mV,測量電池阻值變化。

1.2.3 掃描電子顯微鏡測試

將循環(huán)完畢后的電池進(jìn)行拆解,取出負(fù)極電極片,用碳酸乙烯酯反復(fù)沖洗,直至洗掉表面的鋰鹽,在80 ℃的真空干燥箱中干燥 10 h,采用掃描電子顯微鏡觀察形貌。

1.2.4 In⁃situ EQCM 測試

將納米硅和粘結(jié)劑(PVDF / ALG)按質(zhì)量比 3∶ 1 混合并研磨后,加入對應(yīng)分散劑(水/ N⁃甲基吡咯烷酮),超聲 3 h。 移取 20 μL 混合溶液滴加在石英晶體芯片的金電極上,均勻涂抹后,在 80 ℃的真空干燥箱中干燥 10 h,將石英晶體芯片組裝到原位電池中,在氬氣氛圍的手套箱內(nèi)對電池進(jìn)行封裝,然后轉(zhuǎn)移至密閉箱內(nèi)。 測試前,提前通入 30 min 高純氬氣,排盡箱內(nèi)的空氣。 測試過程中連接電化學(xué)工作站,進(jìn)行循環(huán)伏安測試,同時監(jiān)測芯片表面的質(zhì)量變化與電流變化,掃描速度為 0. 05 mV/ s。

2 結(jié)果與討論

2.1 電化學(xué)性能測試

圖 3 使用粘結(jié)劑 ALG 和粘結(jié)劑 PVDF 的硅電極的循環(huán)容量及庫倫效率對比圖Fig.3 Cycling performance and Coulombic efficiency of silicon electrodes with ALG andPVDF binders利用藍(lán)電電池測試裝置對使用兩種粘結(jié)劑的紐扣電池進(jìn)行恒電流充放電循環(huán)測試,比較兩種粘結(jié)劑對電池循環(huán)容量穩(wěn)定性的影響。 如圖 3 所示,使用粘結(jié)劑 ALG 和 PVDF 的硅基負(fù)極鋰離子電池初始放電容量分別為 2937 和 2997 mAh / g,說明分別使用兩種粘結(jié)劑對電池首圈放電的影響很小。 但是,使用粘結(jié)劑 ALG 的硅電極第二圈放電容量仍有 2491 mAh / g,而使用粘結(jié)劑 PVDF 的硅電極第二圈放電容量降低到 1712 mAh / g,說明粘結(jié)劑 ALG 的使用可以有效減緩硅基負(fù)極材料由于體積膨脹問題引發(fā)的容量快速衰減問題。 使用兩種粘結(jié)劑的硅電極均可循環(huán) 200 圈以上,其中使用粘結(jié)劑 ALG 的硅電極的放電容量仍能達(dá)到 1530 mAh / g,每圈循環(huán)容量衰減率為 0. 2%,而使用粘結(jié)劑 PVDF 的硅電極的放電容量為 995 mAh / g,僅為初始放電容量的 33%,說明粘結(jié)劑 ALG 比 PVDF 更能提高硅基材料的長期循環(huán)穩(wěn)定性。 隨著循環(huán)次數(shù)增加,使用兩種粘結(jié)劑的電池庫倫效率均不斷提高,使用粘結(jié)劑 ALG 的電池庫倫效率在 50 圈后迅速提高到 99%,而使用粘結(jié)劑 PVDF 的電池的庫倫效率則在 98 圈后才達(dá)到 99%,粘結(jié)劑 ALG 與 PVDF 的容量循環(huán)性能結(jié)果與文獻(xiàn)[26]報道一致,進(jìn)一步證明了粘結(jié)劑 ALG 可以有效提高電池的可逆性。

利用循環(huán)伏安法分析兩種粘結(jié)劑作用下硅電極的電化學(xué)反應(yīng)過程。 如圖 4 所示,在 3 圈掃描過程中,使用粘結(jié)劑 ALG 和粘結(jié)劑 PVDF 的電池還原峰均出現(xiàn)在 0. 19 V,氧化峰均位于 0. 38 和 0. 56 V,這與文獻(xiàn)報道的峰位置一致[27],說明不同類型的粘結(jié)劑不影響硅基材料充放電的電化學(xué)過程。 同時,電流峰值隨循環(huán)次數(shù)增加而增加,說明隨著循環(huán)的進(jìn)行,兩種電極中更多的硅材料與鋰發(fā)生反應(yīng)。

利用電化學(xué)交流阻抗譜分析循環(huán)前后電荷傳質(zhì)電阻(Rct)的變化,根據(jù)循環(huán)前后的交流阻抗圖擬合了相應(yīng)的等效電路(圖 5)。 根據(jù)圖 5 的擬合結(jié)果,對比循環(huán)前后的 Rct可知,在循環(huán)開始之前,使用粘結(jié)劑 ALG 的硅基電極的 Rct為 57. 6 Ω,使用粘結(jié)劑 PVDF 的硅基電極的 Rct為 54. 3 Ω。 在循環(huán)后,由于生成了 SEI 膜層[28],電子傳輸速度降低,兩種電極表面的 Rct均大幅增加,使用粘結(jié)劑 ALG 的硅基電極 Rct為 102. 3 Ω,使用粘結(jié)劑 PVDF 的硅基電極 Rct為 174. 5 Ω,后者的增加量遠(yuǎn)高于前者。 上述結(jié)果說明,粘結(jié)劑 ALG 可以有效降低硅電極阻抗。

2.2 SEM 測試

利用 SEM 觀測了電極表面的形貌變化。 在電池充放電過程中,電解液在電極表面分解,形成一層由無機物和有機物組成的鈍化層,即 SEI。 由圖 6 可見,在初始狀態(tài),使用兩種不同粘結(jié)劑的電極表面都比較均勻平整,通過粘結(jié)劑將硅納米顆粒緊密地粘附在銅箔上。 循環(huán) 200 圈后,兩種電極表面形貌發(fā)生巨大變化,說明電極表面生成了 SEI 膜。 使用粘結(jié)劑 ALG 的硅電極表面 SEI 膜依舊非常完整,與恒電流充放電結(jié)果一致; 而使用粘結(jié)劑 PVDF 的硅電極表面產(chǎn)生大量裂紋,這是由于硅顆粒在充放電過程中劇烈的體積變化造成的。 上述結(jié)果表明,粘結(jié)劑 ALG 可以抑制硅顆粒的體積膨脹,保護(hù)電極表面SEI 膜的完整性。

2.3 In⁃situ EQCM 測試

針對兩種粘結(jié)劑呈現(xiàn)出截然不同的電化學(xué)效果,并結(jié)合恒電流充放電循環(huán)測試、 循環(huán)伏安法、 交流阻抗法和掃描電子顯微鏡的測試結(jié)果,推測可能與硅負(fù)極表面的 SEI 膜結(jié)構(gòu)直接相關(guān)[29⁃30]。 鑒于此,本研究采用 In⁃situ EQCM 技術(shù)考察了兩種粘結(jié)劑對硅基負(fù)極材料首圈放電過程中 SEI 膜形成的影響。圖 7 對使用粘結(jié)劑 ALG(A)和粘結(jié)劑 PVDF(B)的硅基電極進(jìn)行循環(huán)伏安測試,及同時記錄的表面質(zhì)量的變化Fig.7 Cathodic scan of silicon electrodes with ALG (A) and PVDF ( B) binders, and the simultaneousresponses of mass deposition on the electrode在恒定掃速(0. 05 mV/ s)條件下,采用原位分析技術(shù)記錄了電壓下降過程中,使用兩種粘結(jié)劑的硅基負(fù)極表面的實時質(zhì)量和電流變化。 圖 7A 和 7B 分別是使用粘結(jié)劑 ALG 和 PVDF 的硅基負(fù)極第一次鋰化過程的質(zhì)量和電流變化曲線。 為簡化比較過程,本研究截取了兩種粘結(jié)劑從 3. 0 ~ 0. 01 V 的放電過程中主要的質(zhì)量和電流變化過程進(jìn)行分析。 由圖 7 可知,在電壓掃描的總變化過程中,使用粘結(jié)劑 ALG的電極表面單位面積質(zhì)量變化為 320 ng / mm2,使用粘結(jié)劑 PVDF 的電極表面單位面積質(zhì)量變化為 795 ng / mm2,說明在此過程中使用粘結(jié)劑 PVDF 比使用粘結(jié)劑 ALG 的硅基負(fù)極表面質(zhì)量變化更劇烈,消耗更多的電解液,這或許是造成電化學(xué)性能和電極形貌差異的主要原因之一。

有投稿需求的作者,可以參考:寫粘結(jié)劑的論文發(fā)表期刊推薦

在首圈放電過程中,質(zhì)量變化的主要過程對應(yīng) 2. 65 ~ 2. 00 V 和 0. 15 ~ 0. 01 V 兩個還原峰,因此放大這兩個還原峰進(jìn)行進(jìn)一步研究。 以庫倫電荷為橫坐標(biāo),以質(zhì)量為縱坐標(biāo),斜率即為 Δm / Δq 的值,代表在單位電荷量變化下的質(zhì)量變化(圖 8)。 在第一個還原峰( SEI 膜形成的主要階段)范圍內(nèi),使用粘結(jié)劑 ALG 的硅基負(fù)極 Δm / Δq 分別為 8. 08(2. 65~2. 29 V)、 5. 59(2. 29 ~ 2. 17 V)和 21. 15(2. 17 ~ 2. 00 V),單位面積質(zhì)量變化為 155 ng / mm2; 使用粘結(jié)劑 PVDF 的硅基負(fù)極 Δm / Δq 分別為 73. 59(2. 65~2. 44 V)和 36. 40(2. 44~2. 00 V),單位面積質(zhì)量變化為 537 ng / mm2。 上述結(jié)果表明,在 SEI 膜形成的主要階段,在轉(zhuǎn)移相同的電荷量情況下,使用粘結(jié)劑 ALG 的硅基負(fù)極消耗的電解液更少,在電極表面形成更薄的 SEI 層。 Luo 等[31]的研究表明,過厚的 SEI 膜會導(dǎo)致鋰擴散距離延長以及阻抗增加,因此使用粘結(jié)劑ALG 的硅基負(fù)極形成更薄的 SEI 膜是造成上述差異化結(jié)果的原因之一。 在第二個還原峰(Li+嵌入的主要過程)范圍內(nèi),使用粘結(jié)劑 ALG 的硅基負(fù)極 Δm / Δq 分別為 30. 90(0. 15~0. 06 V)和 9. 58(0. 06~0. 01V),單位面積質(zhì)量變化為 90 ng / mm2; 使用粘結(jié)劑 PVDF 的硅基負(fù)極 Δm / Δq 為 7. 91(0. 15~ 0. 01 V),單位面積質(zhì)量變化為 67 ng / mm2。 由于兩者首圈放電容量相差很小,說明在 Li+的嵌入過程中,使用粘結(jié)劑 ALG 的硅基負(fù)極更易造成 Li+攜帶更多的溶劑分子。

3 結(jié)論

采用 In⁃situ EQCM 與電化學(xué)表征相結(jié)合的測試方法,考察了兩種商品化粘結(jié)劑 ALG 和 PVDF 對硅電極充放電過程產(chǎn)生的差異性結(jié)果。 結(jié)果表明,粘結(jié)劑與硅基材料之間不同的作用力,會顯著影響電極表面 SEI 膜的形成,從而對硅電極的電化學(xué)性能造成影響。 原位與非原位結(jié)合的方法實現(xiàn)了從不同角度對硅電極充放電過程中電化學(xué)反應(yīng)過程的準(zhǔn)確監(jiān)測。 本分析方法具有普適性,可推廣至鋰離子電池的多項研究工作中。——論文作者:崔亞楠1,2 孫琪1,2 任曉燕∗1 逯樂慧∗1,2

References

[1] OBROVAC M N, CHEVRIER V L. Chem. Rev., 2014, 114(23): 11444⁃11502.

[2] TRIPATHI A M, SU W N, HWANG B J. Chem. Soc. Rev., 2018, 47(3): 736⁃851.

[3] LIU Zhen⁃Bang, MA Ying⁃Ming, HAN Dong⁃Xue, DONG Xian⁃Dui, NIU Li, BAO Yu. Chin. J. Anal. Chem.,2018, 46(8): 1171⁃1177.劉振邦, 馬英明, 韓冬雪, 董獻(xiàn)堆, 牛利, 包宇. 分析化學(xué), 2018, 46(8): 1171⁃1177.

[4] LIAO Yu⁃Zhi, SI Shi⁃Hui, CHEN Jin⁃Hua, LU Yang, DU Ming. Chin. J. Anal. Chem., 2019, 47(7): 992⁃997.廖玉枝, 司士輝, 陳金華, 盧陽, 杜明. 分析化學(xué), 2019, 47(7): 992⁃997.

[5] JI Y C, YIN Z W, YANG Z Z, DENG Y P, CHEN H B, LIN C, YANG L Y, YANG K, ZHANG M J, XIAO Q F,LI J T, CHEN Z W, SUN S G, PAN F. Chem. Soc. Rev., 2021, 50(19): 10743⁃10763.

[6] ZHU G J, CHAO D L, XU W L, WU M H, ZHANG H J. ACS Nano, 2021, 15(10): 15567⁃15593.

[7] WU F X, MAIER J, YU Y. Chem. Soc. Rev., 2020, 49(5): 1569⁃1614.

[8] HUANG Su⁃Qing, HUANG Zhao, GU Tie⁃An, XIE Qing⁃Ji, YAO Shou⁃Zhuo. Chin. J. Anal. Chem., 2011, 39(7): 978⁃984.黃素清, 黃釗, 谷鐵安, 謝青季, 姚守拙. 分析化學(xué), 2011, 39(7): 978⁃984.

[9] CHAN C K, PATEL R N, O′CONNELL M J. ACS Nano, 2010, 4(3): 1443⁃1450.

[10] LIU N, LU Z, ZHAO J, MCDOWELL M T, LEE H W, ZHAO W, CUI Y. Nat. Nanotechnol, 2014, 9(3): 187⁃ 192.

[11] CHAN C K, PENG H, LIU G, MCILWRATH K, ZHANGX F, HUGGINS R A. Nat. Nanotechnol., 2007, 3(1):31⁃35.