發(fā)布時(shí)間:2022-05-26所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘要:針對(duì) 3D 打印砂型緊實(shí)度低問(wèn)題,提出了滾壓緊實(shí)新方法,通過(guò)對(duì)滾壓緊實(shí)基本原理的論述,以及模擬實(shí)驗(yàn),初步驗(yàn)證了滾壓緊實(shí)在 3D 打印中的可行性。針對(duì) 3D 打印砂型發(fā)氣量大、透氣性低以及退讓差的問(wèn)題,提出一種空間網(wǎng)格化砂型 3D 打印方法,利用圓形、矩形兩種

摘要:針對(duì) 3D 打印砂型緊實(shí)度低問(wèn)題,提出了滾壓緊實(shí)新方法,通過(guò)對(duì)滾壓緊實(shí)基本原理的論述,以及模擬實(shí)驗(yàn),初步驗(yàn)證了滾壓緊實(shí)在 3D 打印中的可行性。針對(duì) 3D 打印砂型發(fā)氣量大、透氣性低以及退讓差的問(wèn)題,提出一種空間網(wǎng)格化砂型 3D 打印方法,利用圓形、矩形兩種基礎(chǔ)形狀,按不同網(wǎng)格大小與不同網(wǎng)格間骨架尺寸進(jìn)行網(wǎng)格劃分,分別進(jìn)行了型砂性能測(cè)試分析。實(shí)驗(yàn)結(jié)果表明:滾壓緊實(shí)過(guò)程中,通過(guò)調(diào)節(jié)滾壓層厚度和壓下量,可以改善砂型的強(qiáng)度和緊實(shí)率,從而解決 3D 打印砂型緊實(shí)度低問(wèn)題;采用空間網(wǎng)格化打印方法,可降低砂型強(qiáng)度 10%~50%,提高砂型透氣性 100%以上,減少粘結(jié)劑用量 10%~50%,適合背砂層使用。

關(guān)鍵詞: 3D 打印砂型;滾壓緊實(shí);空間網(wǎng)格化

1 前言

3D 打印技術(shù)起源于 20 世紀(jì) 80 年代的美國(guó),經(jīng)過(guò)幾十年的發(fā)展,現(xiàn)已在汽車、能源、醫(yī)療、航空航天等領(lǐng)域廣泛應(yīng)用。傳統(tǒng)鑄造行業(yè)中,普通砂型鑄造約占比 60%,砂型制作過(guò)程被公認(rèn)為是勞動(dòng)強(qiáng)度大、環(huán)境惡劣的環(huán)節(jié)。除環(huán)境因素外,傳統(tǒng)砂型鑄造還存著制作模型周期長(zhǎng)、砂型尺寸精度低、產(chǎn)品柔性差[1] 等問(wèn)題。

3D 打印砂型采用數(shù)字化方式傳輸,節(jié)省了信息交流時(shí)間,省略了制作模型的環(huán)節(jié),具有生產(chǎn)環(huán)境好、砂型尺寸精度高、機(jī)動(dòng)靈活等諸多優(yōu)點(diǎn),已逐步得到普及應(yīng)用[2-3]。

現(xiàn)行的砂型 3D 打印技術(shù)仍存在一些問(wèn)題:3D 打印砂型是通過(guò)噴涂、浸潤(rùn)的方式加入粘結(jié)劑,無(wú)法達(dá)到傳統(tǒng)造型方法的混砂效果和緊實(shí)度;3D 打印砂型性能單一,無(wú)法達(dá)到傳統(tǒng)造型方法的面砂、背砂效果;此外,3D 打印砂型所用原砂粒度較低,透氣性和退讓性差,也很難滿足大型鑄件使用要求。

針對(duì) 3D 打印砂型緊實(shí)度低問(wèn)題,本文提出了一種滾壓緊實(shí)新方法;針對(duì) 3D 打印砂型透氣性和退讓性差問(wèn)題,本文提出一種空間網(wǎng)格化砂型 3D 打印方法。利用滾壓緊實(shí)方法和空間網(wǎng)格化方法,可有效改善 3D 打印砂型的綜合性能。

2 滾壓緊實(shí)

2.1 滾壓緊實(shí)基本原理

每次鋪砂后,用滾壓輥滾壓砂型表面,使砂粒產(chǎn)生向下移動(dòng),砂粒間縫隙變小。水平推動(dòng)旋轉(zhuǎn)輥,形成平滑的表面,為下一層砂的鋪設(shè)做好準(zhǔn)備。

與傳統(tǒng)砂型緊實(shí)方法不同的是:在滾壓緊實(shí)過(guò)程中,由于采用分層緊實(shí),在緊實(shí)過(guò)程中砂型變化量很小,對(duì)下一層尺寸精度影響較小。如圖 1 所示,在滾壓后只影響了上表面(圖 1c 虛線區(qū)域),在鋪設(shè)下一層砂時(shí)已將缺陷處修復(fù)。

2.2 滾壓緊實(shí)實(shí)驗(yàn)方法

由于在 3D 打印機(jī)中進(jìn)行滾壓實(shí)驗(yàn)需要進(jìn)行設(shè)備改裝、系統(tǒng)調(diào)試極難實(shí)現(xiàn),因此本實(shí)驗(yàn)采取手工模仿砂型 3D 打印的方式進(jìn)行實(shí)驗(yàn)。

為模仿 3D 打印鑄造砂型增材制造的特點(diǎn),設(shè)計(jì)了一種可控升降平臺(tái)(具體如圖 2 所示),以控制每層鋪砂的厚度以及滾壓是的壓下量,用滾壓方式對(duì)每層型砂進(jìn)行物理壓實(shí),增加砂型的緊實(shí)度,進(jìn)而提高砂型強(qiáng)度。

實(shí)驗(yàn)采用 50~100 目普通工業(yè)用硅砂,以呋喃樹脂為固化劑,調(diào)節(jié)不同層厚,不同壓下量,制成 200 mm ×200 mm×200 mm 的正方體試樣(圖 3),模仿 3D 砂型打印過(guò)程,用普通樹脂砂進(jìn)行實(shí)驗(yàn),實(shí)驗(yàn)過(guò)程如圖所示,先將平臺(tái)下降型砂理論上需要鋪設(shè)的厚度,將砂粒均勻的鋪滿裝置留出的空間,將平臺(tái)再次上升一定的高度(這部分為滾壓時(shí)的壓下量 h;下降的厚度與上升高度的差值為滾壓時(shí)的滾壓層厚 x)。采取正交實(shí)驗(yàn)的方法,改變有關(guān)工藝參數(shù),研究影響滾壓緊實(shí)的因素,總結(jié)有關(guān)規(guī)律。

在滾壓過(guò)程中,我們認(rèn)為滾壓層厚、壓下量、滾壓輥直徑、滾壓輥邊界線速度、滾壓次數(shù)是影響滾壓過(guò)程的幾項(xiàng)關(guān)鍵因素(如圖 4)。通過(guò)控制變量法,改變其中一項(xiàng)因素,檢測(cè)其中性能變化,并與未進(jìn)行緊實(shí)的試樣進(jìn)行比較。

圖中:

v—滾壓輥邊界線速度(m/s);

r—滾壓輥半徑(mm);

h—滾壓壓下量(mm)。

實(shí)驗(yàn)過(guò)程中分別改變滾壓層厚、滾壓壓下量、滾壓輥直徑、滾壓輥邊界線速度,以及滾壓次數(shù)。

2.3 滾壓緊實(shí)實(shí)驗(yàn)結(jié)果

2.3.1 滾壓層厚變化對(duì)砂型性能的影響

圖 5 為壓下量為 2.5 mm,滾壓輥直徑為 40 mm,滾壓輥邊界線速度為 0.2 m/s,滾壓一次,令層厚分別為 2.5 mm、5 mm、7.5 mm、10 mm、12.5 mm 的方式制作試塊的實(shí)驗(yàn)結(jié)果。從圖 5 中可以看出在其他影響因素沒(méi)變的情況下,滾壓層層厚越小,其抗拉、抗彎、抗壓強(qiáng)度越好,緊實(shí)率越高,透氣性相對(duì)降低,但相比之下差別不大。隨著層厚的逐漸減小,雖然砂型的各項(xiàng)強(qiáng)度有所提升,但是存在無(wú)法將型砂完全壓進(jìn)砂型之中,出現(xiàn)了型砂浪費(fèi)的現(xiàn)象。從圖中可以看出在層厚為 2.5 mm、5 mm 兩個(gè)試塊中,各項(xiàng)性能并無(wú)很大的差距。在滾壓層厚為 5 mm 時(shí),抗彎強(qiáng)度較未緊實(shí)砂型提升了 50.1%,抗拉強(qiáng)度提升了 84%,抗壓強(qiáng)度提升了 190%,透氣性下降了約 69.2%。在一定范圍內(nèi),隨著滾壓層厚的變大,砂型強(qiáng)度逐漸減小,但減小的速度卻越來(lái)越慢,由此可見(jiàn),當(dāng)滾壓層厚達(dá)到某一點(diǎn)時(shí),砂型強(qiáng)度將達(dá)到最低點(diǎn)。所以,在滾壓實(shí)驗(yàn)中,在保證效率的情況下。為保證砂型強(qiáng)度,滾壓層厚盡可能小。

2.3.2 滾壓壓下量變化對(duì)砂型性能的影響

圖 6 為層厚為 2.5 mm,滾壓輥直徑為 40 mm,滾壓輥邊界線速度為 0.2 m/s,滾壓一次,令壓下量分別為 0.5 mm、1 mm、1.5 mm、2 mm、2.5 mm 的方式制作試塊檢測(cè)結(jié)果。從上圖 6 中可以看出相同壓下量下,滾壓壓下量越大,其抗拉、抗彎、抗壓強(qiáng)度越好,緊實(shí)率越高,透氣性相對(duì)降低,但相比之下差別不大從圖中可以看出在壓下量為 2.5 mm、2 mm 兩個(gè)試塊中,各項(xiàng)性能并無(wú)很大的差距。在滾壓層厚為 2 mm 時(shí),抗彎強(qiáng)度提升了 51.2%,抗拉強(qiáng)度提升了 80%,抗壓強(qiáng)度提升了 182%,透氣性下降了約 69.1%。隨著滾壓壓下量的變大,砂型強(qiáng)度逐漸增加,但增加的速度卻越來(lái)越慢,由此可見(jiàn),在其他條件一定時(shí),當(dāng)滾壓壓下量達(dá)到某一點(diǎn)時(shí),砂型強(qiáng)度將達(dá)到最高點(diǎn)。但一味的增加滾壓時(shí)的壓下量,則會(huì)造成砂型變形嚴(yán)重,存在部分砂子沒(méi)有被滾壓進(jìn)砂型中,所以,在滾壓實(shí)驗(yàn)中,在保證砂子能完全滾壓進(jìn)砂型中前提下,滾壓壓下量盡可能的大一些。

2.3 滾壓輥直徑變化對(duì)砂型性能的影響

圖 7 為層厚為 2.5 mm,壓下量為 2.5 mm,滾壓輥邊界線速度為 0.2 m/s,滾壓一次,令滾壓輥直徑分別為 40 mm、80 mm、120 mm、160 mm、200 mm 的方式制作試塊檢測(cè)結(jié)果。圖中可以看出滾壓輥直徑的大小對(duì)滾壓砂型的各項(xiàng)性能基本沒(méi)有影響或者說(shuō)影響不大。抗彎強(qiáng)度提升了 56.0%,抗拉強(qiáng)度提升了 72.7%,抗壓強(qiáng)度提升了 221%,透氣性下降了約 70.1%。

3 空間網(wǎng)格化打印

雖然 3D 打印砂型技術(shù)已逐步得到應(yīng)用,但 3D 打印砂型仍存在一些問(wèn)題:緊實(shí)效果不理想,只能通過(guò)增加粘結(jié)劑的方法增大砂型強(qiáng)度,導(dǎo)致了 3D 打印型砂發(fā)氣量大、透氣性和退讓性差;目前 3D 打印砂型所用原砂粒度較低,很難滿足大型鑄件對(duì)型砂的透氣性要求。

鑄造過(guò)程中需要砂型具有足夠的強(qiáng)度抵擋澆注時(shí)金屬液的沖刷,此時(shí)往往是砂型表層部分(俗稱面砂)的強(qiáng)度起主要作用。3D 打印砂型方法決定了砂型整體強(qiáng)度具有一致性,無(wú)法同時(shí)打印出背砂與面砂,這導(dǎo)致砂型中心部分的強(qiáng)度出現(xiàn)了浪費(fèi)現(xiàn)象,為了解決這個(gè)問(wèn)題,利用 3D 打印可以直接完成對(duì)復(fù)雜結(jié)構(gòu)的一次性成型的特點(diǎn),提出了一種空間網(wǎng)格化砂型 3D 打印方法。

3.1 網(wǎng)格化打印基本原理

空間網(wǎng)格方法已在金屬 3D 打印、塑料 3D 打印、建筑業(yè)以及微觀原子打印中得到了廣泛引用[4-5],利用不同打印結(jié)構(gòu)以達(dá)到減輕重量,優(yōu)化使用性能的作用[6-7],而在砂型 3D 打印中,還未有人進(jìn)行系統(tǒng)研究。

由圖 8 可知,在對(duì)鑄造用砂型三維建模時(shí),根據(jù)砂型大小及鑄件尺寸在砂型表面留出足夠尺寸的實(shí)心壁厚作為“面砂層”;對(duì)中心部分進(jìn)行空間網(wǎng)格化劃分,將砂型制作成空間網(wǎng)格結(jié)構(gòu),網(wǎng)格內(nèi)填充未噴涂粘結(jié)劑的散砂,網(wǎng)格間骨架進(jìn)行正常的打印噴涂,這些由未噴涂粘結(jié)劑的散砂組成的網(wǎng)格與噴涂粘結(jié)劑間隙骨架構(gòu)成了“背砂層”。依靠“面砂層”滿足鑄造所需要的強(qiáng)度,同時(shí)利用“背砂層”提升砂型透氣性,減少粘結(jié)劑的使用量,降低砂型的發(fā)氣量,達(dá)到了降低成本、改善砂型綜合性能的目的。

3.2 網(wǎng)格化打印實(shí)驗(yàn)方法

在砂型空間網(wǎng)格化設(shè)計(jì)過(guò)程中,網(wǎng)格形狀、網(wǎng)格的尺寸、網(wǎng)格邊界間距離以及空間網(wǎng)格的排列方式是影響砂型性能的幾項(xiàng)關(guān)鍵因素[8,9]。實(shí)驗(yàn)通過(guò)控制變量法,改變其中一項(xiàng)因素,檢測(cè)性能變化,并與未進(jìn)行空間網(wǎng)格化劃分的實(shí)心試樣進(jìn)行比較,從而得到各因素對(duì)性能的影響結(jié)果。

相關(guān)知識(shí)推薦:論文好發(fā)表要注意的幾項(xiàng)

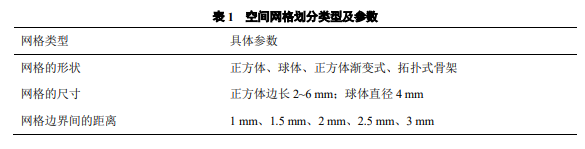

利用 3D 打印,打印出沒(méi)有經(jīng)過(guò)空間網(wǎng)格劃分的標(biāo)準(zhǔn)實(shí)心砂型試樣,見(jiàn)圖 2 所示。檢測(cè)得到其抗拉強(qiáng)度為 1.616 MPa、抗彎強(qiáng)度為 1.823 MPa、抗壓強(qiáng)度為 5.802 MPa、透氣性為 62。將實(shí)驗(yàn)所需的試樣模型進(jìn)行空間網(wǎng)格化劃分,即將模型內(nèi)部空間分割成各個(gè)網(wǎng)格。內(nèi)部網(wǎng)格在打印時(shí)不進(jìn)行粘結(jié)劑噴涂,以自由松散的狀態(tài)置于其中;網(wǎng)格間骨架處進(jìn)行正常噴涂粘結(jié)劑打印。以這種方法打印相應(yīng)的檢測(cè)試樣,并進(jìn)行檢測(cè)。具體空間網(wǎng)格劃分類型及參數(shù)如表 1 所示。

3.3 網(wǎng)格化打印實(shí)驗(yàn)結(jié)果

3.3.1 網(wǎng)格形狀對(duì)砂型性能的影響

分別用外接球直徑 4mm 的正方體、直徑為 4 mm 的球體對(duì)抗拉強(qiáng)度、抗彎強(qiáng)度、抗壓強(qiáng)度以及透氣性的標(biāo)準(zhǔn)試樣模型進(jìn)行劃分,通過(guò) 3D 打印得到試樣并進(jìn)行檢測(cè)。兩種試樣的截圖分別如圖 9(a) 、圖 9(b) 所示。

具體的數(shù)據(jù)見(jiàn)表 2。檢測(cè)結(jié)果表明,按正方體劃分的試塊,各項(xiàng)性能如下:抗拉強(qiáng)度為 1.124 MPa,較實(shí)心試樣降低 30.4%;抗彎強(qiáng)度為 1.305 MPa,較實(shí)心試樣降低 28.5%;抗壓強(qiáng)度為 4.921 MPa,較實(shí)心試樣降低 15.1%;透氣性為 160,相比于實(shí)心試樣上升了 158%。經(jīng)計(jì)算,其粘結(jié)劑加入量較實(shí)心試樣相比降低 29.6%。

按球體劃分的試樣,各項(xiàng)性能如下:抗拉強(qiáng)度為 1.174 MPa,較實(shí)心試樣降低 27.4%;抗彎強(qiáng)度為 1.353 MPa,較實(shí)心試樣降低 25.7%;抗壓強(qiáng)度為 5.089 MPa,較實(shí)心試樣降低 12.8%;透氣性為 160,相比于實(shí)心試樣上升了 158%。經(jīng)過(guò)計(jì)算,其粘結(jié)劑加入量較實(shí)心試樣相比降低 50.3%。由表 2 可知,球體空間網(wǎng)格砂型的強(qiáng)度、透氣性明顯優(yōu)于正方體空間網(wǎng)格砂型,在強(qiáng)度、透氣性基本相同的情況下,球體空間網(wǎng)格砂型粘結(jié)劑使用量約是正方體空間網(wǎng)格砂型的 59%。這是因?yàn)榍蝮w具有各向同性,受力更加均勻,且球體空腔表面成殼型,具有較強(qiáng)的支撐性,因此,球體空腔劃分的網(wǎng)格具有更好的綜合性能。

3.2 網(wǎng)格尺寸對(duì)砂型性能的影響

分別用邊長(zhǎng)為 2 mm、3 mm、4 mm、5 mm、6 mm 的正方體對(duì)砂型性能檢測(cè)試塊進(jìn)行三維建模,將砂型內(nèi)部分割成各個(gè)空間網(wǎng)格,見(jiàn)圖 10 所示。各個(gè)網(wǎng)格之間留有 1 mm 的網(wǎng)格間骨架作為砂型支撐部分,利用 3D 打印制作砂型試塊并進(jìn)行檢測(cè)。檢測(cè)結(jié)果如表 3 和圖 10 所示。

由圖 11 可以看出,在網(wǎng)格間骨架不變的情況下,隨著網(wǎng)格尺寸的增加,各項(xiàng)強(qiáng)度數(shù)值不斷降低,透氣性不斷增強(qiáng)。但從圖 11 中可以明顯看出當(dāng)網(wǎng)格尺寸從 4 mm 增加到 5 mm 時(shí),各項(xiàng)強(qiáng)度數(shù)值出現(xiàn)明顯下降,這說(shuō)明網(wǎng)格尺寸與支撐骨架間縫隙的比值存在對(duì)應(yīng)關(guān)系,在實(shí)際應(yīng)用中,不能盲目的增加網(wǎng)格尺寸。綜合考慮表 3 數(shù)據(jù),可以看出:當(dāng)正方體網(wǎng)格邊長(zhǎng)為 3 mm 時(shí),粘結(jié)劑加入量較實(shí)心試樣降低 42.2%;抗拉強(qiáng)度較實(shí)心試樣降低 40.0%;抗彎強(qiáng)度較實(shí)心試樣降低 31.5%;抗壓強(qiáng)度較實(shí)心試樣降低 23.2%;透氣性較實(shí)心試樣上升 174%。該組數(shù)據(jù)表明,各項(xiàng)強(qiáng)度指標(biāo)能夠滿足背砂要求,透氣性較好、粘結(jié)劑減少量也較明顯,為本實(shí)驗(yàn)條件下的優(yōu)化指標(biāo)。

3.3 網(wǎng)格間骨架對(duì)砂型性能的影響

用邊長(zhǎng)為 3 mm 的正方體網(wǎng)格將砂型內(nèi)部空間分割成各個(gè)網(wǎng)格。各個(gè)網(wǎng)格之間分別留有 1 mm、1.5 mm、 2 mm、2.5 mm、3 mm 的網(wǎng)格間骨架作為砂型支撐部分,見(jiàn)圖 3 所示。對(duì)不同縫隙的 3D 打印砂型試樣進(jìn)行檢測(cè),結(jié)果如表 4、圖 12 所示。

從圖 13 可以看出,隨著網(wǎng)格間骨架尺寸的增加,各項(xiàng)強(qiáng)度數(shù)值有所增加,透氣性明顯下降。從而證明網(wǎng)格間骨架尺寸對(duì)砂型透氣性影響較大,而對(duì)砂型強(qiáng)度影響不太明顯。從表 4 可以看出,當(dāng)網(wǎng)格大小為 3 mm,正方體網(wǎng)格間骨架為 1 mm 時(shí),得到的試樣各項(xiàng)性能如下:抗拉強(qiáng)度為 0.971 MPa,較實(shí)心試樣降低 40.0%;抗彎強(qiáng)度為 1.248 MPa,較實(shí)心試樣降低 31.5%;抗壓強(qiáng)度為 4.451 MPa,較實(shí)心試樣降低 23.2%;透氣性為 170,相比于實(shí)心試樣上升了 174%;整體粘結(jié)劑加入量較實(shí)心試樣相比降低 42.2%。并且,隨著網(wǎng)格間骨架尺寸增加,粘結(jié)劑用量也明顯增加。綜合利弊,在維持一定的強(qiáng)度指標(biāo)前提下,盡量采用小縫隙為好。——論文作者:陳 瑞,李景明,宋照偉